선진 세라믹 3D프린팅 성숙·활용 확대,

뚝심 있는 민·관 투자 시급

독일에서 열리는 세계적인 세라믹 전문 전시회인 세라믹텍(Ceramitec)은 개최주기가 3년이다. 유럽의 중심인 독일에서 열리는 만큼 세라믹 관련 기업들이 나름 긴 시간을 준비해서 참가하는 특별한 무대라 할 수 있다. 1979년부터 시작되었으며 3만5,000㎡ 이상의 전시관 면적과 40여개국, 총 600여개 기업의 전시부스, 2만5,000명 이상의 참관객이 찾는, 소위 볼 것이 있고 비즈니스가 되는 큰 시장이라는 정평이 자자하다. 올해 전시회는 지난 4월10일부터 13일까지 4일간 독일 뮌헨 메세(Messe)에서 개최됐다.

일본의 압도적인 세계시장 지배력과 미국의 독보적인 기술, 독일의 튼튼한 기반기술, 게다가 중국의 산업굴기 정책으로 무지막지한 투자에 의해 글로벌 세라믹 생태계가 숨 가쁘게 돌아가고 있다. 세라믹PD 자격으로 글로벌 세라믹 산업기술 동향을 살펴 향후 대외 환경변화에 따른 시의적절한 정책지원 및 중장기 원천형 R&D 기획 반영은 물론 정부의 5대 신산업 정책 대응을 위한 융합형 과제 기획 및 이슈 도출에 시의적절하게 활용하겠노라는 거창한 출장 목적과 사명감을 한 보따리 안고 비행기에 탑승했다.

과연 3년 전 방문했을 때 보다 무엇이 달라졌을까? 우선 눈에 띄는 것은 세라믹 소재가 본격적으로 3D프린팅에 접목되고 있다는 점이다. 1994년 미국 MIT에서 세계 최초로 세라믹 소재의 적층제조(AM: Additive Manufacturing) 가능성이 세상에 알려진 후 20년이 지나서야 본격적으로 생체재료 분야에 관련 소재와 기술이 우선 적용되기 시작했다. 세라믹 3D프린팅이 세라믹PD의 눈에 밟히던 타이밍 또한 바로 그 즈음이었다. 가시적인 성과라면, 2015년도에 기획한 산업소재핵심기술개발사업 바이오세라믹 과제가 수행중인데 기술이전을 받은 대웅그룹 계열사 (주)시지바이오의 세라믹 3D 프린팅 인공광대뼈가 국내 최초로 식약처 제조허가를 획득(2018년 4월9일)한 것이다. 정부 R&D 세라믹 분야 과제 기획 책임자로서 느끼는 보람과 청량감은 남다를 수밖에 없다. 선진국에 비해 격차가 제법 나는 고분자·금속 3D프린팅분야와는 달리 세라믹 소재 3D프린팅 기술은 아직은 그들과 오십보백보 수준이기 때문에 퍼스트 무버(First mover) 육성 차원에서 정부의 집중적인 지원이 필요한 부분이다.

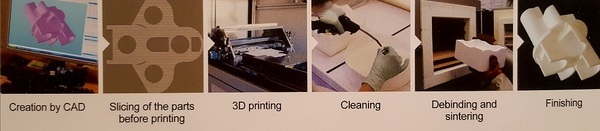

이번 전시회에 출품한 세라믹 3D프린팅 기업을 살펴보면 우선 2001년 설립된 프랑스의 3DCERAM은 레이저를 사용하는 SLA(Stereolithography)방식 3D프린팅 기술을 활용한 세라믹 3D프린터 제품군을 가지고 있다. 2017년 Sinto 그룹의 합류로 성장 기반을 공고히 다지며 3DMIX(ceramic pastes and suspensions, on-demand formulation), CERAMAKER(3D printer and equipment) 및 서비스를 사업영역으로 두고 있다. 특히 3DMIX는 사용자 주문에 신속 대응하는 솔루션으로 호평 받고 있으며 지르코니아, 질화규소, 지르콘, 실리카, 알루미나는 물론 Hydroxyapatite/TCP 등 바이오세라믹 원료소재 또한 페이스트로 공급하고 있다. 전시회에는 최신 기종인 CERAMAKER C9과 페이스트 등을 선보였다.

로봇 적층제조 기술을 들고 나온 엔비전텍(envisionTEC) 부스를 방문했다. 금속 주조산업에 필수적인 사형(sand mold) 제조에 특화된 기술인 Viridis3D라는 시스템으로 로봇 팔에 프린팅 헤드를 부착시켜 대형의 복잡한 주형과 중자(core) 성형에 보다 큰 자유도를 부여했다는 장점을 부각시키고 있다.

바이오·주조 적용 활발, 선두기업 나노 분사·SiC 제품 개발 주목

국내 기술수준 ‘First mover’ 도약 가능성 높아, 긴 안목 R&D 투자해야

독일의 복셀젯(voxeljet)는 창업 20주년을 앞두고 있고 사형과 플라스틱 3D프린팅에서 두각을 나타내고 있는 직원 300여명을 보유한 건실한 기업이다. 이번 전시장은 물론 뮌헨서 1시간가량 거리의 Friedberg 소재 본사에 방문할 수 있는 기회를 얻었다. 세계 최대 크기의 사형 적층제조 장비라고 자랑하는 VX4000 모델을 직접 보니 실감이 난다. 4000x2000x1000mm 규모로서 다양한 크기의 실리카 모래와 cold hardening furan resin, 층 두께 300um(마이크로미터) 및 ±0.1%의 정밀도의 제원으로 이미 BMW, 벤츠 등 유수의 자동차 기업들과의 많은 실적을 쌓아가고 있다고 한다. 기존의 주조, 자동차, reverse engineering, 항공, 펌프, 중공업 등을 기반으로 라미네이트, 콘크리트 주조 등의 새로운 시장 진출에 속도를 내고 있다. 소재 R&D 측면으로, 충분한 유동성이 확보되는 30~70um 입자를 주로 사용하는데, 나노 단위로 갈 경우 1400℃ 이상의 소결 온도에 견디는 고밀도 기술 확보 가능성에 대한 도전적인 연구개발을 수행중이라고 한다. 장비의 심장이랄 수 있는 레이저 시스템은 독일 기업이 압도적인 기술력을 갖고 있으며 원료소재인 실리카 또한 독일에 풍부하다. 그것들을 수입해서 시제품을 만들고 레이저 모듈 그대로 장착해서 설계해야만 하는 것이 우리나라의 현 사정이다.

30년이 훨씬 넘는 역사를 지닌 3D프린팅 기술 중 고분자, 금속 소재와는 달리 여전히 세라믹 소재는 이질감이 있는 것이 사실이다. 바로 성형 이후 소결 공정을 거쳐야만 하기 때문이다. 그래서 주로 레이저를 사용하는 금속용 장비와 바인더 방식의 세라믹용 장비는 ‘가까이 하기엔 너무 먼 당신’과도 같았었다. 이번 전시회에 커다란 부스를 차려놓고 자신만만하게 참관객들을 맞이하고 있던 이스라엘의 XJET을 그런 이유로 매우 흥미롭게 살펴보았다. 업력 13년차 XJET의 금속&세라믹 적층제조 시스템이 내세우는 장점은 바로 나노 입자 분사 기술이다.

50mm급의 지르코니아 부품은 최대 20um, 그보다 더 큰 부품의 경우는 50um까지의 정밀도를 자랑하며, 24개의 프린팅 헤드는 각각 512개의 노즐이 있어 나노 입자를 매우 정밀하고도 극히 얇은 두께로 분사할 수 있는 구조다. 이번에 출시한 XJET CARMEL 1400 AM 시스템은 금속의 경우 3~8um, 지르코니아는 10~15um 범위의 층 두께를 구현할 수 있다고 한다. 또한, 소결 시 40%의 수축률로 최종 제품의 표면조도는 20um 이하, 밀도는 99.9% 이상을 보장하고 있다.

생고뱅(Saint-Gobain)은 1665년 프랑스 루이 14세 때 베르사유 궁전 거울의 방을 만들기 위해 설립된 유리 업체로 출발해 약 60조원의 연매출을 올리는 거대 글로벌 세라믹 기업이며, 유리 분야에서 미국 코닝에 이은 세계 2위를 자랑하고 있다. 매번 세라믹 전시회 때마다 눈에 띄지 않을 수 없는데 이번에는 탄화규소(SiC) 3D프린팅과 ZirPro라는 브랜드로 묶은 지르코니아(ZrO2) 기술(YSZ: 이트리아 안정화 지르코니아, CSZ: 칼시아 안정화 지르코니아, MSZ: 마그네시아 안정화 지르코니아)에 중점을 두고 있었다. 우연찮게도 스마트폰 후면 커버용 지르코니아 제품에 주목하였다. 최근에 산업소재핵심기술개발 R&D 과제기획이 진행 중인 아이템인 까닭이다. 5G 통신시대에는 스마트폰 소재에도 변화를 요구한다. 통신 장애를 근원적으로 해결하기 위해 초고강도 지르코니아 세라믹 소재를 후면 커버로 채택하려는 시도가 그것이다. 생고뱅의 관심 품목이라니 고개가 절로 끄덕여진다.

잘 깨지기 쉬운 취성이 세라믹 소재의 어찌할 수 없는 단점인데 그나마 인성을 부여할 수 있는 최초의 세라믹이 바로 지르코니아 이기도 하다. 매우 미려한 색상의 초고강도 지르코니아를 스마트폰 후면 커버로 적용코자 하는 시도가 이어지는 이유다. 유사한 예로서 최근 산업부 R&D 과제로 지르코니아 3D프린팅 테마가 있었다. 투광도와 강도가 제어된 치과용 환자맞춤형 크라운 제조 테마다. 지르코니아 소재의 가능성과 확장성이 더욱 기대되는 이유다.

탄소 기반 및 세라믹 소재 기술로 끊임없는 기술 혁신을 거듭하고 있는 슝크(Schunk)라는 독일 기업이 있다. 과거에는 제품이 제조 공정에 종속 받으며 형상이 결정되었지만 이제는 3D프린팅 기술로 상상하는 그 무엇이든 만들어낼 수 있는 시대가 되었다. 그중에서도 탄화규소 분야에서 독보적인 3D프린팅 기술력으로 슝크는 언더컷/캐비티의 현실화, 공정시간의 최소화, 고도의 공정유연도, 마우스 클릭 몇 번으로 손쉬운 디자인 수정, 기존 부품의 역설계 디지털화 등을 공고히 하고 있다. 그러면서도 SiC 최종 제품의 기공률이 0%라고 한다. 3년 전에도, 이번에도 ‘IntrinSiC-Simply Complex’라는 모토는 여전히 강한 인상을 남기기에 충분했다.

이번 Ceramitec 전시회에서 많은 것들을 체험했으나 일단 세라믹 3D프린팅에 국한하여 몇 가지 기술하였다. 3D프린팅 기술의 중요성은 두 말 하면 잔소리가 되어버렸으나 급박하게 돌아가는 스트라타시스, 3D시스템즈, EOS, Sinto 3D Ceram, Voxeljet, XJet 등 글로벌 기업들의 총성 없는 전쟁을 볼때 정부 R&D 기획의 최전선에 있는 PD로서 조바심이 나지 않을 수 없다. 물론 인스텍, 캐리마, 센트롤, 로킷, 일루미네이드, 시지바이오, 재료연구소, 한국생산기술연구원, 한국세라믹기술원, UNIST, 포스텍, 인하대 등 국내 3D프린팅 산·학·연 전문가들이 각고의 노력으로 약진을 거듭하고 있지만 말이다. 싸고 좋은 물건 없고 첫 술에 배부를 리 없으며 우물가에서 숭늉을 찾지 말아야 하듯 시의적절하면서도 뚝심 있는 정부·민간 투자와 중장기간의 끈질긴 연구개발 노력 외에 별 뾰족한 수는 없음을 사실은 잘 알고 있다. 적어도 세라믹 3D 프린팅 분야에서는 세계 시장을 쥐락펴락 하는 ‘Made in Korea’의 출현을 기대한다.

▲ 세라믹 소재의 적층제조 공정도(3DCERAM)

▲ 세라믹 소재의 적층제조 공정도(3DCERAM) ▲ 세계적인 사형주조용 금형제작 3D프린팅 전문기업인 독일의 복셀젯(voxeljet) 본사를 방문하는 기회를 가졌다.

▲ 세계적인 사형주조용 금형제작 3D프린팅 전문기업인 독일의 복셀젯(voxeljet) 본사를 방문하는 기회를 가졌다. ▲ 복셀젯에는 세계 최대 크기의 사형 적층제조 장비가 있으며 BMW, 벤츠 등 유수의 자동차 기업들은 물론 항공, 펌프, 중공업 등 기업과 협력을 추진 중이다.

▲ 복셀젯에는 세계 최대 크기의 사형 적층제조 장비가 있으며 BMW, 벤츠 등 유수의 자동차 기업들은 물론 항공, 펌프, 중공업 등 기업과 협력을 추진 중이다. ▲ 이스라엘의 XJET은 정밀한 세라믹 3D프린팅 부품을 선보였다.

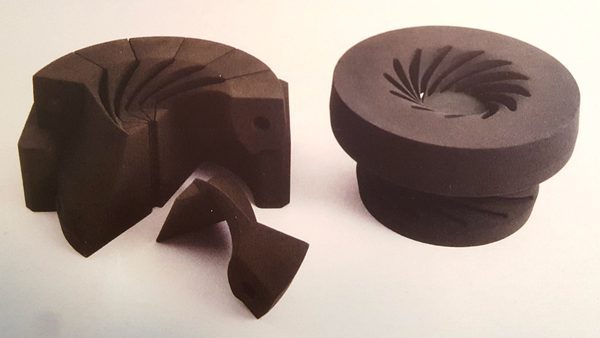

▲ 이스라엘의 XJET은 정밀한 세라믹 3D프린팅 부품을 선보였다. ▲ 기존 생산방식으로 만든 중자(core)(左)와 3D프린팅으로 출력한 중자의 비교(복셀젯)

▲ 기존 생산방식으로 만든 중자(core)(左)와 3D프린팅으로 출력한 중자의 비교(복셀젯)