수입 절대의존 가스터빈, 국산화 위한 컨트롤 타워 구축 절실

■‘국제 가스터빈 회의(IGTC:INTERNATIONAL GAS TURBINE CONGRESS) 2019’의 국제 자문위원회로 참여하고 있다. IGTC 2019의 특징과 변화점은

일본 가스터빈 협회(GTSJ: Gas Turbine Society of Japan)는 4년마다 ‘국제 가스터빈 회의(IGTC)’라는 학술회의를 개최하고 있으며 이번에 12회째를 맞이했다. 지난 11월 도쿄에서 열린 IGTC 2019는 초대강연 8건과 패널토론 2건을 포함해 가스 터빈, 증기 터빈, 제트 추진 및 기타 에너지 분야 등 다양한 에너지 관련 주제를 다룬 기술 세션에서 약 175 편의 논문이 발표됐다.

최근 온실가스 등 환경문제를 고려한 국제사회 분위기를 반영하여 IGTC 2019에서 발표된 다수의 학술논문들은 미래 항공기 추진 기술과 온실가스 저감을 위한 가스터빈 기술 개발, 적층제조기술을 활용한 가스터빈 부품 개발에 관한 내용을 다뤘다.

특히 GE, 롤스로이스(Rolls-Royce), MHPS(Mitsubishi Hitachi Power Systems) 등 가스터빈 제작사에서 미래 항공기 추진에서의 핵심 기술에 대한 소개와 적층제작기술을 적용한 터빈 부품 개발, 빅데이터를 활용하여 터빈 부품 수명 예측 등 진보된 기술들을 발표했다. 전시회에서는 28개 기업체에서 가스 터빈, 터보 머신, 전력 시스템, 3D프린팅 제작, 계측, 응용 소프트웨어 등과 관련된 최신 제품과 기술을 소개했다.

이처럼 다양한 에너지 관련 주제를 아우르는 IGTC 2019는 학술발표와 전시회를 통해 일본의 학계, 정부 및 산업 분야에서 뿐만 아니라 전 세계 전문가들이 아이디어와 지식을 교환하고 인적 네트워크 형성을 제공할 수 있는 자리였다. 앞으로 국내에서도 산학연이 함께하는 가스터빈 관련 국제적인 학술대회가 정기적으로 개최되기를 희망한다.

▲ IGTC 2019에 참석한 국내 가스터빈 연구자들과 전시회에 출품한 아우라테크 관계자들과 기념촬영했다.

▲ IGTC 2019에 참석한 국내 가스터빈 연구자들과 전시회에 출품한 아우라테크 관계자들과 기념촬영했다.

■세계 가스터빈 기술개발 트렌드와 함께 관련 신소재나 적층제조 신기술의 전망은

가스터빈 주요 제작사인 GE, 지멘스(SIEMENS), MHPS는 가스터빈 기술개발 방향을 고효율과 질소산화물(NOx) 저감에 집중하고 있으며, 최대 430MW급으로 열효율 44%(복합발전효율 64%)에 육박하는 고효율 대형 가스터빈을 개발하고 있다. 이를 위해서는 터빈의 입구온도가 1600℃로 고온의 연소가스로부터 터빈 부품을 보호하기 위해서 다양한 냉각기술이 적용돼야 한다.

향후 더 높은 1700℃에서 작동되는 초고효율 가스터빈을 개발하기 위해서는 현재 고온부품 제작에 사용되는 주조기술의 한계를 넘어서, 혁신적인 냉각기술 적용이 가능한 적층제조기술(additive manufacturing)을 사용해야 가능하다.

대표적인 가스터빈 제작사인 GE에서는 GE Additive 사업부를 출범시켜 가스터빈 부품에 활발하게 적층제조기술을 적용하고 투자하고 있다. GE LEAP 엔진에 금속 적층제조기술을 적용해 연료노즐의 20개 세부부품을 단일 부품으로 제작하여 25%의 경량화 및 내구성이 약 5배 증가됐다고 보고했다. 지멘스에서는 금속 적층제조기술을 적용해 13MW급 SGT-400 산업용 가스터빈 블레이드를 제작했다.

이와 같이 금속 적층제조기술은 연소기, 블레이드 등의 가스터빈 고온부품으로 확대 적용되고 있다. 국내에서도 이와 같은 세계적인 기술개발동향에 발맞추어, 적층제조기술을 적용한 가스터빈 고온부품 설계·제작에 대한 연구를 시작했으며, 앞으로 더 많은 관심과 노력이 필요하다.

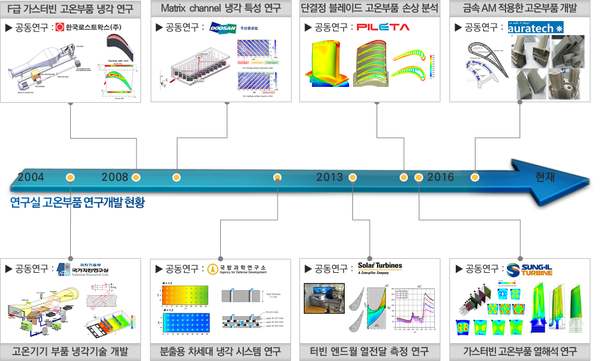

▲ 연세대학교 열전달연구실 고온부품 연구개발 현황

▲ 연세대학교 열전달연구실 고온부품 연구개발 현황

■현재 연세대에서 연구개발 중인 가스터빈 기술은

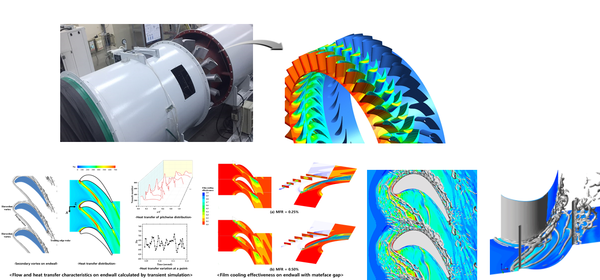

에너지 및 동력기기의 핵심인 가스터빈의 연소실과 베인·블레이드 등과 같은 고온부품은 1,600℃가 넘는 고온에 노출되어 있어서 열적으로 매우 취약하기 때문에 적절한 냉각기술 적용이 중요하다.

연세대 열전달연구실은 가스터빈 고온부품의 냉각 성능을 향상시켜 소재의 한계를 극복하고 가스터빈 시스템의 효율 및 출력을 향상시키는 연구에 초점을 두고 있다. 국내 가스터빈 제작사 및 부품 회사인 두산중공업, 한화에어로스페이스, 성일터빈, 한국로스트왁스, 피레타, 아우라테크 등과 공동 연구 중이다.

또한 국방과학연구소와 특화연구센터를 운영하여 무인기용 고효율 가스터빈 개발과 금속 적층제조기술을 이용한 가스터빈 고온부품을 개발하고 국내 발전사들과 현장에서 요구되는 가스터빈 부품 파손 분석 및 개선과 함께 해외 가스터빈 제작사인 MHPS, Solar Turbines와 가스터빈 고온부품 공동연구 등 국·내외 많은 기업 및 기관들과 기술개발과제를 수행하고 있다.

기술개발뿐만 아니라, 인력양성사업인 ‘차세대 가스터빈 고온부품 GET-Future 연구실’을 운영하여 국가 에너지 경쟁력 향상을 위한 가스터빈 및 에너지 관련 전문 인력 양성에 노력하고 있다.

가스터빈 트렌드 고효율·친환경, 적층제조 통한 혁신 냉각기술 도입 활발

발전용 가스터빈 및 고온부품 수입액 증대, 설계·제작 산학연 육성 지원해야

▲ 가스터빈 블레이드 성능 평가 장치 및 열/유동 해석을 통한 냉각 성능 분석

▲ 가스터빈 블레이드 성능 평가 장치 및 열/유동 해석을 통한 냉각 성능 분석

■우리나라는 가스터빈을 외산에 의존하고 있고 신제품이 나올 때 마다 테스트베드 역할을 하고 있다는 지적도 있다. 이를 타개하기 위한 방안은

국내 전력생산은 복합화력, 석탄화력, 원자력 발전이 주축을 이루고 있다. 석탄화력과 원자력 발전을 위한 기기들은 오랫동안 많은 국가적 노력으로 국산화를 이루었다. 하지만 복합화력 발전용 기기인 가스터빈 158기는 전량 외국에서 수입되어 설치됐고, 세계 각국에서 제작된 가스터빈이 도입되어 테스트베드 역할을 하고 있다.

국내뿐만 아니라 세계적으로 방사선 위험을 방지하기 위한 탈원전 정책, CO₂ 및 미세먼지 저감을 위한 석탄화력 축소정책이 실행되고 있다. 향후 전력생산은 경제성뿐만 아니라 환경과 국민 안전까지 고려하여 LNG를 사용하는 복합화력 및 신재생 발전 비중이 크게 증가될 것으로 전망되고 있다.

하지만 국내 자연환경 조건이 신재생 발전을 크게 확대하기 어렵기 때문에 복합화력 발전 비중이 크게 상승할 전망이다. 따라서 복합화력 발전용 가스터빈의 국산화는 필수적이다. 한국형 가스터빈 개발을 위해서 늦었지만 2013년부터 두산중공업을 중심으로 산학연이 함께 참여하여 대형 발전용 가스터빈(270MW) 개발을 시작해 현재 조립 후 시운전 단계에 와 있다.

하지만 이것은 국내에서 가스터빈 개발을 위한 시작에 불과하다. 현재 개발되고 있는 270 MW 대형 가스터빈은 국내 발전사와 협력하여 실증 및 실적(Track record)를 많이 쌓을 수 있도록 지원하고, 이와 함께 GE, 지멘스, MHPS 등 외국 제작사 모델(H/J-class)에 근접할 수 있는 성능 향상 및 고용량 모델 개발이 필요하다. 또한 국내에서 필요한 가스터빈은 대형뿐만 아니라 시간별 전력수요 변화, 분산발전 및 신재생 발전 백업용 등 수요를 고려하여 20~100 MW급 중소형 가스터빈 개발이 필요하다.

가스터빈 산업은 다른 분야와 달리 진입장벽이 매우 높아서, 장기간의 기술개발과정과 관련 전문인력 양성 및 큰 규모의 자본이 요구되므로 일부 선진 국가에서만 주력하고 있다. 따라서 가스터빈 국산화를 위해서는 산·학·연·관이 합심하여 비전과 장기적인 로드맵을 수립하여야 하고, 이를 실행·지원하기 위한 국가적인 컨트롤 타워 구성이 필요하다.

■우리나라는 최근 소재·부품·장비에 많은 관심과 투자를 진행하고 있다. 가스터빈 분야에서 가장 시급한 국산화 분야는

에너지 및 항공 산업은 21세기 국가 경쟁력 확보를 위한 중요한 요소이며, 국가의 안정적 경제 발전을 위해 필수적이다. 대표적인 에너지 기기 및 항공기 엔진인 가스터빈 중에서 고온부품(터빈 블레이드·베인)은 핵심요소로 고부가 가치 산업이다. 따라서 가스터빈은 엔진 시스템 개발뿐만 아니라 고온부품(블레이드·베인)의 개발이 필수적이다.

고온·고압에 노출되는 가스터빈 고온부품은 2~3년 주기로 수리·교체되어야하기 때문에 선진 외국 제작사들은 고온부품의 애프터 마켓(After Market)을 과점해 큰 수익(고온부품 4회 교체시 가스터빈 엔진 구매비용 초과)을 얻고 있으며, 국내 발전사들은 고온부품 교체를 위해서 많은 비용을 지출하고 있다.

따라서 가스터빈을 안정적으로 운전하고 비용을 저감하기 위해서 고온부품을 설계하고, 제작하는 국내 중소기업 및 연구기관을 육성, 지원하는 것이 필요하다. 또한 개발된 고온부품을 실증해 품질을 인증할 수 있는 실증설비를 확보하기 위한 국가적인 노력이 필요하다.

이를 통해서 국내 발전사들이 안정적으로 고온부품을 공급받고, 또한 해외 수출 기반 확보 및 고부가 가치 성장모델 창출이 가능하리라 기대한다.