■연재순서

(1)DfAM 정의 및 적용사례

(2)AM 시뮬레이션 종류①

(3)AM 시뮬레이션 종류②

(4)AM 환자 맞춤형 두개골 임플란트 열변형 해석 연구①

(5)AM 환자 맞춤형 두개골 임플란트 열변형 해석 연구②

(6)AM 활용 자동차 디퍼런셜 기어 케이스 경량화 연구

(2-3)AM공정 시뮬레이션 종류

(2-3-1) ANSYS Additive

앤시스 애디티브(ANSYS Additive)에서는 두가지 모듈(ANSYS Workbench, ANSYS Additive Print)을 이용하여 적층 공정 시뮬레이션을 적용할 수 있다. 적층 공정 시뮬레이션은 서포터 생성 및 분석, 적층제조(AM) 공정 파라미터 분석, AM빌드 업 과정 분석 &소재 특성 및 미소 구조 분석 등이 가능하다.

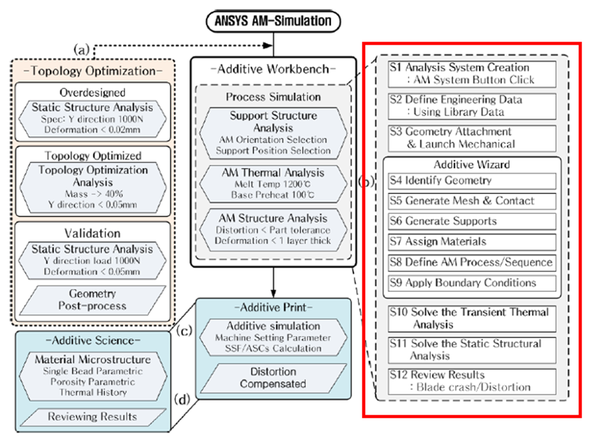

먼저 ANSYS Workbench는 위상최적화도 가능하지만 Additive 시뮬레이션도 가능한 모듈이다. Additive Workbench을 이용한 AM 공정 시뮬레이션은 서포터 분석, 열적인 분석, 구조적인 분석으로 이루어진다. 이러한 시뮬레이션 프로세스에 대한 설정은 Workbench에서 Additive Wizard을 이용하여 쉽게 접근할 수 있다.

Workbench에서 AM 시뮬레이션을 위한 단계는 공정 파라미터를 설정하는 Additive Wizard을 이용하는 단계를 포함하여 모두 12단계로 이루어진다. 이러한 시뮬레이션 단계는 해석 시스템의 생성, 적층 소재에 대한 정의, Additive Wizard을 이용한 적층 형상에 대한 Mesh, 서포터, 소재 물성, 공정 조건, 장비 조건, 온도 조건의 부여 그리고 빌드 업 과정을 고려한 과도 열적 분석 및 구조적 분석을 시뮬레이션 하여 결과를 분석하게 된다.

두번째 Additive Print를 이용한 AM 프로세스 시뮬레이션은 정적 구조 해석과 과도 열적 해석이 고려된 형상 빌드 업 과정에 대하여 수행하게 된다. Additive Workbench와 Additive Print로부터 얻는 시뮬레이션 결과는 유사하다. 또한 소재에 대한 변형률 스케일링 계수 (Strain Scaling Factor: SSF) 및 이방성 변형률 계수(Anisotropic Strain Coefficients: ASCs)를 용이하게 결정할 수 있는 시뮬레이션이 포함되어 있다. Additive Print을 이용한 AM 시뮬레이션 과정은 사용 장비 및 소재로부터 최적의 SSF 및 ASCs 계수를 검증하고 보정하여 찾아냄으로써 왜곡되는 최종 적층 형상을 예측하여 보정할 수 있는 것이 Additive Workbench와 차이점이다.

Additive Print AM 시뮬레이션에는 Assumed Strain Simulation, Scan Pattern Simulation 및 Thermal Strain Simulation등 세 가지 유형이 있다. Assumed Strain Simulation은 부품 내부의 모든 위치에서 일정한 등방성 변형이 일어난다고 가정한 것으로 가장 빠른 시뮬레이션이 가능하다. Scan Pattern Simulation은 가정된 균일 변형률과 동일한 평균 변형률 크기를 사용하지만, 부품 내에서 스캔 벡터의 로컬 방향에 따라 구성 요소별 변형률을 세분화하게 됨으로 시뮬레이션 시간이 길어진다. Thermal Strain Simulation은 열적 순환이 부품 내의 각 위치에서 변형 축적에 어떻게 영향을 미치는지 예측하게 됨으로 모든 스캔 벡터에 대해 열적인 예측이 필요하기 때문에 시뮬레이션에 가장 긴 계산 시간을 필요로 한다.

Additive Print을 이용한 SSF 및 ASCs 계수의 보정은 계산과정과 검증과정으로 이루어지고, 이 과정에는 시뮬레이션 결과와 3D 프린팅 장비를 이용한 실제 제작을 통한 측정 결과를 비교분석하여 계수를 결정하게 된다.

▲ ANSYS Additive Workbench를 사용한 AM 시뮬레이션 프로세스

▲ ANSYS Additive Workbench를 사용한 AM 시뮬레이션 프로세스

(2-3-2)Simufact Additive

Simufact Additive는 Powder Bed 방식의 적층 제조 공정(SLS, SLM, LBM, DMLS, EBM)에서 부품의 변형 및 잔류응력을 예측하여, 첫 제작부터 품질이 보장된 결과물을 제작할 수 있도록 돕는 시뮬레이션 소프트웨어이다.

일반적인 금속 3D 프린팅 공정 시뮬레이션을 하기 이전 단계에서 위상 최적화(Topology optimization)기법 등을 이용하여 프린팅 대상물의 형상 설계를 하고, 설계 파일을 이용해 3D 프린팅 공정 시뮬레이션을 수행한다. AM 해석, 잔류 응력을 제거하기 위한 열처리(Heat treatment) 해석, 베이스 플레이트(Base plate)로부터 서포터 절단(Cutting) 및 제거(Remove) 공정 해석, 출력물의 고밀도화를 위한 HIP(Hot Isostatic Press)공정 해석이다. 3D 프린팅 후의 출력물의 응력, 변형을 고려하여 강도 및 피로 해석을 수행할 수 있다.

레이저의 속도, 크기, 해칭 패턴 등 장비 특성 및 파우더의 재료특성이 고려된 보다 정확한 시뮬레이션 결과값을 얻기 위해 Simufact Additive는 선행적으로 보정(Calibration) 과정을 수행한다.

보정 과정은 각 방향별(0°, 45°,90°)로 시편을 실제 프린팅하고, 이를 절단한 뒤 시편의 변형량을 측정해 Simufact Additive 시뮬레이션에 반영해 고유 변형률을 계산한다. 이 고유 변형률은 소성/열/크립(Creep)/상변태 변형률 등을 포함하고 있다. 계산된 고유 변형률을 이용해 보정된 물성값 및 공정 변수등이 포함된 보다 정확한 3D프린팅 시뮬레이션을 수행할 수 있다.

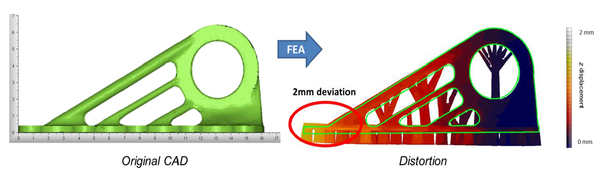

또한, Simufact Additive의 장점으로는 변형보상(Distortion compensation) 설계를 할 수 있다. 실제 금속 3D프린팅 과정에서는 변형으로 인해 실제 CAD 파일과 다른 형상으로 출력물이 생성되는 경우가 많다. 이를 해결하는 방법으로는 적층 방향, 서포트 변경 등 많은 공정 조건을 변경하는 방법을 사용할 수 있으나, 또 하나의 방법은 변형보상(Distortion compensation) 설계를 하는 것이다.

시뮬레이션으로 변형량을 예측하고 반대 방향으로 변형을 인가하여 초기 형상을 변경 설계하는 방법으로, Simufact Additive 에서는 변경된 CAD 파일을 STL 형태로 생성할 수 있다. 생성된 STL 파일을 이용하여 다시 시뮬레이션 하여 변형량을 확인하고 실제 출력을 할 수 있다.

▲ 금속 3D프린팅 공정 시뮬레이션 프로세스[출처 : Simufact]

▲ 금속 3D프린팅 공정 시뮬레이션 프로세스[출처 : Simufact]

(2-3-3)FLOW-3D

금속 파우더 또는 와이어를 한 층씩 적층하여 제조하는 금속 적층제조 공법에 대한 관심은 지난 몇 년 동안 지속적으로 이루어지고 있으며 이와 관련된 연구개발도 활발히 진행되고 있다. 금속 3D프린팅은 복잡하거나 특수한 형상을 손쉽게 설계하고 제조할 수 있는 장점을 가지고 있어 조선, 우주 항공, 자동차, 의료,기계 등 다양한 분야에서 사용되고 있다. 이러한 금속 3D 프린팅은 크게 Powder Bed Fusion(PBF) 공정과 Directed Energy Deposition(DED) 공정으로 분류할 수 있다.

PBF 공정과 DED 공정에 대한 프로세스는 FLOW-3D의 Weld와 DEM 모듈을 이용하여 해석적으로 구현할 수 있다. FLOW-3D(Weld와 DEM 모듈 포함)에서는 금속 3D 프린팅에 사용되는 레이저 조사 조건, 열유속(Heat flux), 금속 파우더의 입자 크기 분포, 파우더 베드 거동, 베이스 금속에 대한 증발 압력, 실드 가스효과, 다중 레이저 반사, 표면장력 효과 등의 물리적 모델을 사용할 수 있다.

또한, 금속 3D프린팅 공정에서 금속 파우더의 분배 형태, 부피 분율, 파우더 용융 거동, 적층 시 발생되는 온도, 열응력 등을 분석할 수 있어서, 엔지니어가 금속 3D 프린팅 프로세스를 해석하여 설계 단계에서 쉽고 정확하게 판단할 수 있도록 해준다.

PBF 공정의 경우 FLOW-3D의 Weld 모듈을 이용하여 레이저 파워, 열 유속, 레이저 Spot 사이즈, 레이저 움직임과 속도, 실드 가스, 멀티 반사효과, 반사율, 증발압력 효과, 표면장력 설정 등을 고려하여 Powder에 레이저조사 조건을 설정하여 용융거동을 확인할 수 있다.

DED 공정 해석은 FLOW-3D의 Particle 기능을 이용한 방법으로, Base Metal에 입자들이 낙하되면서 레이저의 열유속에 의해 용융 및 적층된다. 이 방법은 입자가 떨어지는 현상을 시각적으로 확인할 수 있다.

레이더 Powder Bed Fusion(L-PBF) 제조에는 복잡한 물리적 공정이 필요하다. 특히 흡수 된 레이저 빔 에너지는 입자를 녹여 강한 유체 흐름이 표면 장력 기울기에 의해 주로 발생하는 용융 풀을 형성한다. 열 전달 및 유체 유동은 분말 베드 내의 분말 입자의 국부적 배열에 의해 영향을 받으며, 이는 위치에 따라 다를 수 있다. 매우 일시적인 유체 흐름으로 인해 용융된 표면의 형상이 끊임없이 진화해 최종 표면 품질에 영향을 미친다.

▲ 변형보상(Distortion compensation) 설계

▲ 변형보상(Distortion compensation) 설계-작성자: 주승환 인하대 교수/메탈3D(주) CTO/한국적층제조사용자협회 회장