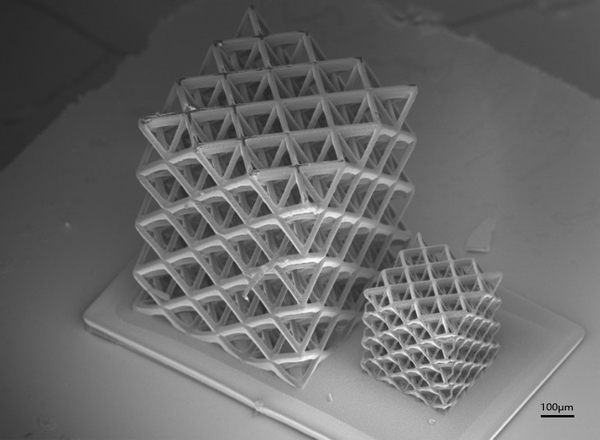

▲ BMF S130으로 출력된 수십마이크로 선폭의 스캐폴드 형상

▲ BMF S130으로 출력된 수십마이크로 선폭의 스캐폴드 형상기존 절삭가공이나 금형으로는 제작이 힘들고 비쌌던 마이크로 단위 초정밀구조체를 3D프린팅으로 빠르게 반값으로 제작할 수 있는 솔루션이 국내에 소개됐다.

미국 BMF(Boston Micro Fabrication)의 국내 총판을 담당하는 자이브솔루션즈는 PμSL 기술(Projection Micro-Stereolithography)이 적용된 BMF의 microArch 시리즈를 통해 반도체, 바이오 등 업계에서 요구해온 복잡하고 난해한 마이크로 단위 초정밀 구조체 제작이 가능하다고 밝혔다.

현재 반도체, 바이오, 미세유체, 전자부품 등 업계를 중심으로 내화학성 등 기능성이 접목된 초소형 마이크로 구조체에 대한 수요가 높아지고 있다. 현재 이를 대부분 절삭가공이나 몰드로 제작하고 있는데 미세 내부 채널, 라티스(Lattice) 구조 등 구현이 힘든 데다 인건비, 몰드비, 추가 공정비 등이 최소 수천만원에서 억대에 달하고 제작기간도 4~8주나 소요되는 어려움을 겪고 있다. 그마저도 Thin wall이나 미세한 내부 채널, 다중 라티스(Lattice) 구조물 등 복잡한 형상 구현에는 굉장히 번거로운 추가공정이 뒤따르거나 불가능했던 경우가 많았다.

반면 PμSL 기술을 적용해 동일 형상의 부품을 제작할 경우 가격은 기존대비 절반 이하이고 제작시간도 4~8시간 이내면 가능할 정도로 생산성이 크게 향상됐다. 또한 출력물 전체 크기에 따라 최소 0.06mm T의 thin wall, 0.08mm dia.의 micro pore까지의 구현 가능성이 입증돼 미국, 일본 등 기초과학 업계, 제조업 선진국 선도기업과 연구기관의 관심을 모으며 빠르게 보급되고 있다.

PμSL 기술은 기존 3D프린팅 시장에 널리 알려진 광경화수지에 자외선(UV)을 조사해 적층하는 DLP(Digital Light Processing)기술에서 진일보했다. 3D CAD 모델링 파일이 슬라이싱 된 후 수많은 2D 디지털 패턴으로 변환돼 DMD(Digital Micromirror Device)로 이동한다. 이후 UV(자외선)가 마이크로단위 가공을 위해 특수개발된 프로젝션 렌즈를 통과, 광경화성수지에 2D 패턴이 차례로 경화되면 마이크로 단위의 초정밀 3차원 형상을 2~10㎛ 수준의 고분해능으로 구현할 수 있게 된다.

PμSL 기술이 적용된 microArch 시리즈의 등장으로 복잡한 래티스 구조나 다공성 스캐폴드, 복잡한 형상의 패턴, 컨투어, 엣지, 언더컷, 브릿지 등 전통적인 방식으로 구현이 쉽지 않았던 다양한 형상 구현이 가능해졌으며 마이크로 스케일 구조의 3D 형상을 출력하는 데 가장 이상적이라고 평가받고 있다.

또한 오픈 시스템을 지향, 제조사 표준소재를 넘어 특정 연구에 선호되는 고객사 레진에 적용 가능한 유연한 설계를 기반으로 2020년 12월 기준 25개국 502개 민/관수 고객사에 설치, 연구와 프로젝트에 활용되며 빠른 속도로 도입되고 있다. 한국 시장에는 2020년 하반기부터 보급되기 시작해 주요 대학 연구실 및 반도체, 스킨 패치 등 다양한 분야의 산·학·연에서 연구개발 용도로 활용되고 있다.

한편 BMF의 국내 총판 자이브솔루션즈는 관련 기술 상담, 출력 서비스, 장비 검토를 위한 프린팅 성능 테스트 등 문의사항에 적극적 대응하고 있다.