나노·마이크로 3D프린팅, 반도체·바이오 첨단산업 솔루션 주목

스마트폰의 커넥터부터 반도체, 각종 의료용 장비에 이르기까지, 나노·마이크로 수준의 높은 정밀도를 요구하는 초미세 부품 및 제품들은 우리가 알고 있는 것보다 훨씬 더 광범위한 분야에서 인류문명에 지대한 영향을 미치고 있다.

특히 4차 산업혁명의 대표적인 키워드로 분류되어 민/관의 전폭적인 관심과 지원을 받고 있는 바이오, 메디컬, 전기·전자 등 고부가가치 산업이 성장하고 관련 연구가 고도화되면서 그 수요 역시 빠르게 늘어가고 있으며, 형상과 소재의 다양성 역시 가속화되는 추세다.

기존에 널리 사용되어온 리소그라피, 임프린트, CNC, 사출 등의 공법은 나노·마이크로 스케일 부품 양산에 있어 많은 역할을 담당해왔다. 하지만 몰드 한 개의 제작 비용이 최소 수 천 만원을 넘어서는 경우가 다반사이며, 리드타임 역시 일반적으로 3~4주 이상 소요되기 때문에 빠른 개발 이터레이션(Iteration)이 요구되는 대학 단위 랩실 및 정부출연기관, 민간기업의 R&D 사이클에 적용하기에는 부담이 컸다. 특히 리소그라피나 나노·마이크로 임프린트의 경우에는 2D~2.5D 형상에만 적용 가능했으며 복잡한 3D 형상의 구현에는 한계가 있다.

이러한 배경에서 새로운 공법의 필요성이 전 세계 산학연 전반에 대두, 빠르고 저렴한 연구개발 툴로써 적층 가공(3D프린팅)이 일시적인 주목을 받기 시작했다. 하지만 레이어 단위로 소재를 적층하여 가공하는 3D 프린팅 공정의 태생적인 특성 상, 대부분의 상황에서 절삭 가공과 동일한 수준의 양산성과 정밀도를 동시에 기대하기에는 무리가 있었다.

3D프린팅 기술 중 시장에 꽤 알려진 FDM(Fused Deposition Modelling)이나 SLS(Selective Laser Sintering) 등의 방식보다 비교적 정교한 DLP(Digital Light Processing) 및 SLA(Stereolithography)의 경우에도 사정은 마찬가지다. 기존 50 전후 ~ 수 백 마이크로미터 수준의 분해능으로는 나노미터~수 십 마이크로미터 스케일의 3D 형상 구현이 거의 불가능했기에 다양한 연구에 적용하기가 쉽지 않았다.

이러한 상황에서 나노·마이크로 단위의 정밀도와 디멘션을 구현하는 2PP(Two Photon Polymerization), PμSL(Projectioon Micro Stereolithogrraphy) 3D프린팅 공법이 적용된 상업화 장비가 시장에 공개되며 많은 주목을 받았다. 2010년대 중반부터 세계 유수의 석학들과 글로벌 리딩 기업들을 중심으로 빠르게 보급되고 있으나 국내에 보급된 것은 비교적 최근이다.

이광자 광중합 기술로 불리는 2PP의 경우 필자가 신소재경제신문을 통한 일전의 기고문을 통해 설명한 바 있다. 짧게 설명하자면 800nm 파장의 펨토초 레이저를 사용하는 이광자 흡수 현상(Two Photon Absorption)을 기본 원리로 한다.

다시 말해, 광중합 물질이 레이저의 초점에서 두 개의 광자(Photon)를 펨토초(10-15 sec) 이내에 흡수하여 경화되는 원리로, 레이저 파장 이하의 나노급 해상도(100nm 대)로 3D 형상을 구현할 수 있다는 장점이 있다. 하지만 파트의 크기가 10 mm 단위를 넘어가면 비교적 많은 시간이 소요되고 제작 비용도 다른 적층 가공 출력물 대비 높아진다는 특징이 있다. 대표적인 리딩 기업으로 독일의 Nanoscribe사를 들 수 있다.

고정밀 초미세 부품 수요 증대 및 R&D 속도 대응 3D프린팅 개발

美 BMF社 장비 상용화, 韓 산학연 적용 확대 시작 고무적

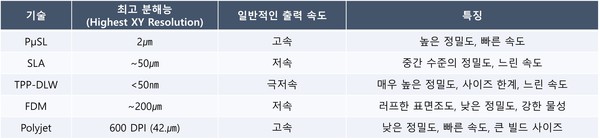

▲ 각 3D프린팅 기술별 특징(자료:자이브솔루션즈)

▲ 각 3D프린팅 기술별 특징(자료:자이브솔루션즈)

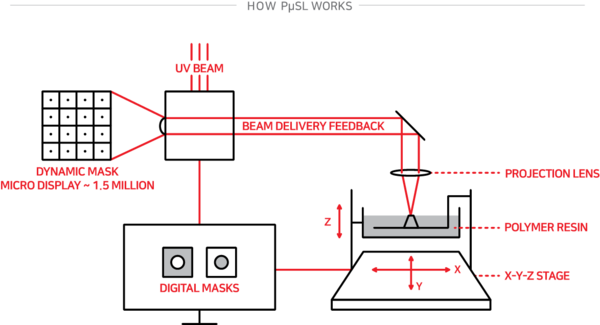

최근 가장 크게 주목을 받고 있는 PμSL(Projection Micro-Stereolithography) 기술은 마이크로 단위의 3D 파트 구현에 사용되는 공법이다. UV 광화학 공정을 통해 레이어(면) 단위로 액상 레진을 경화해 3차원 형상을 구현하는 DLP에서 발전한 개념으로, 디지털 마스크로 투영된 UV 노출 면적을 마이크로 프로젝션 렌즈를 통해 축소시켜 이전에는 불가능했던 2~25㎛ 수준의 분해능 적용이 가능하며, 모션 컨트롤 스테이지 이동(스티칭 기술)으로 최대 100mm x 100mm x 75mm의 3D 형상 구현이 가능하다는 점에서 큰 장점을 가진다.

PμSL 기술에 대한 전자, 바이오·메디컬 제품, 미세유체학(Lab-on-a-Chip), 미세전자기계시스템(MEMS) 분야에서의 수요가 전 세계적으로 급증하고 있다. 기존 3D프린팅이 메소(Meso), 매크로(Macro) 스케일의 영역에만 적용이 가능했고, 2PP 기술은 나노(Nano) 스케일에만 한정적으로 적용되다 보니, 그 사이에 있으면서도 부가가치가 높았으나 전통적 가공법 외 별다른 대안이 없었던 마이크로(Micro) 스케일 적층 가공 솔루션에 대한 억눌려 있던 시장 수요가 폭발한 것으로 보인다.

이를 상업화에 성공한 기업은 2021년 현재 미국 BMF(Boston Micro Fabrication)사가 유일하며, 2020년 하반기 이후 국내 시장에서도 유명 산·학·연 연구소를 시작으로 다양한 분야에 적용되려는 움직임이 태동하고 있다.

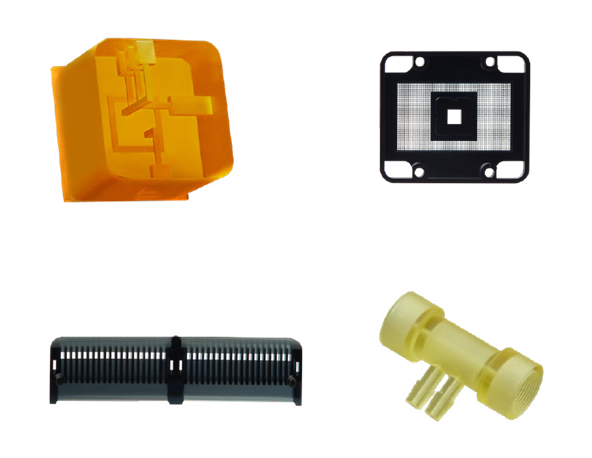

▲ PμSL 3D프린팅 기술로 제작된 나노·마이크로 스케일의 부품들(자료:자이브솔루션즈)

▲ PμSL 3D프린팅 기술로 제작된 나노·마이크로 스케일의 부품들(자료:자이브솔루션즈)

현재 어떠한 특정 공법이 모든 나노·마이크로 스케일 파트 구현에 절대적인 우위를 가지고 있다고 하기에는 무리가 있다. 개발자는 구현을 희망하는 파트의 형상과 수량, 요구되는 최대 수준의 공차(Tolerance)를 고려하여 본인의 니즈를 가장 잘 충족시킬 수 있는 최적의 공정을 선정해야 한다.

통전성이 보장되는 금속이 필요하지만 금속 적층 가공 장비의 태생적인 정밀도 한계가 문제라면 폴리머 출력 후 플레이팅(plating)을 하는 방법이 있을 수 있고, 빌드 사이즈가 문제가 된다면 스티칭(stitching) 적용이 가능한 솔루션을 찾거나 부분 출력 후 조립하는 후공정을 고민해야 한다. 단일 공정으로 A부터 Z까지 만족시킬 수 있는 솔루션은 존재하지 않기 때문이다.

국내 산·학·연 인재들이 빠른 속도로 진화하고 있는 적층 가공 공정을 보다 적극적으로 적용함으로써 개발 사이클이 단축되고, 대한민국 첨단 산업이 더 빠르게 성장할 수 있는 선순환이 이루어 지길 희망한다.

▲ PμSL 기술 구동 방법(자료:자이브솔루션즈)

▲ PμSL 기술 구동 방법(자료:자이브솔루션즈)