▲ 아크 열원과 와이어를 활용한 금속 3D프린팅 기술을 개발한 생기원 감동혁 박사

▲ 아크 열원과 와이어를 활용한 금속 3D프린팅 기술을 개발한 생기원 감동혁 박사국내 연구진이 헬륨가스를 사용한 와이어 아크(Wire+Arc) 3D프린팅 공정을 개발해 고품질 대형 타이타늄(Ti) 부품을 생산할 수 있는 방법을 제시했다.

한국생산기술연구원은 접합적층연구부문 감동혁 박사 연구팀이 기존 레이저 대신 아크를 열원으로 사용하고 분말 소재를 와이어로 대체한 차세대 와이어 아크 금속 3D프린팅 기술을 개발했다고 밝혔다.

타이타늄 부품은 강철만큼 강하지만 무게는 그 절반 수준으로 가볍고 녹슬지 않으며 열을 잘 견디는 특성이 있어 우주항공, 에너지, 플랜트, 국방산업의 차세대 부품소재로 각광받고 있다. 그러나 대표적인 난삭(難削)재로 손꼽힐 만큼 단단해 가공이 어렵고, 고온에서 산화되기 때문에 용접도 곤란하다는 단점이 있다.

최근엔 금속 3D프린팅을 활용한 가공방식이 떠오르고 있지만, 분말 소재와 열원에 들어가는 비용이 상당하고 시간당 900g 정도 밖에 적층하지 못해 생산성이 떨어지는 문제점이 있었다.

이에 감동혁 박사 연구팀은 열원을 기존 레이저 대신 고온의 전기불꽃 ‘아크(Arc)’를 사용하고 금속 분말이 아닌 ‘와이어’를 녹여 적층했다. 이는 레이저 장비 가격의 10분의1 수준이라 구축비용이 매우 저렴하고 대형부품 제작에도 유리하다는 장점이 있다.

또한 분말 대신 와이어를 녹여 적층하기 때문에 소재 가격이 80% 가량 저렴하고, 재료의 낭비도 65% 줄일 수 있을 뿐만 아니라 적층속도까지 5배 가량 향상된다.

특히 연구팀은 시간이 흐름에 따라 크기와 방향이 주기적으로 변하는 교류 전원 기반의 단락이행 기술과 헬륨가스 환경 조성 공정을 독자 개발함으로써 티타늄 부품 공정문제까지 해결해냈다.

기존 와이어 아크 3D프린팅은 직류를 전원으로 쓰고 소재를 열원과 다른 각도에서 쌓는 방식을 주로 활용하는데, 불안정한 플라즈마가 발생해 타이타늄 적층 품질 저하와 시스템 자동화의 어려움이 발생했다.

연구팀은 열원과 와이어를 같은 축에 두고 소재를 녹여 튀는 현상 없이 깨끗하고 균일하게 적층했으며, 또한 헬륨가스 환경을 조성해 타이타늄 산화를 방지했다.

현재 연구팀은 복잡한 모양의 제품을 정밀하게 제작하기 어려운 와이어 아크 3D프린팅의 또 다른 단점을 극복하기 위해 적층과 후가공, 진단이 한 번에 이뤄지는 복합시스템을 개발 중이다.

특히 적층 모니터링 및 인공지능 품질예측 기술이 포함돼 있어 온도, 형상 등의 공정변수를 실시간 제어가 가능하고, 이를 통해 복잡한 형상도 고품질로 생산할 수 있게 됐다.

감동혁 박사는 “금속 3D프린팅 시스템의 고속화, 고품질화, 대면적화를 구현할 수 있는 원천기술”이라며, “티타늄 부품 수요가 많은 국방 부품 경량화를 시작으로 에너지와 화학 플랜트로 적용분야를 넓혀 향후 우주항공 산업까지 확대할 계획”이라고 말했다.

한편 이번 성과는 생기원 대표기술 ‘키테크(Key-Tech)’ 성과 중 하나로, 기관 주요사업의 지원을 받았다.

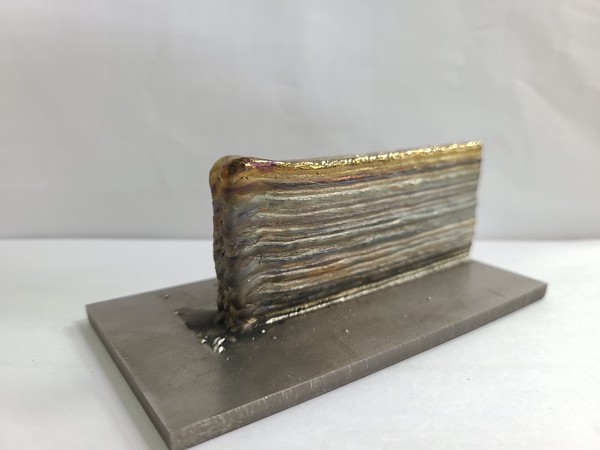

▲ 감동혁 박사 연구팀이 개발한 와이어 아크 3D프린팅 공정으로 적층한 타이타늄

▲ 감동혁 박사 연구팀이 개발한 와이어 아크 3D프린팅 공정으로 적층한 타이타늄