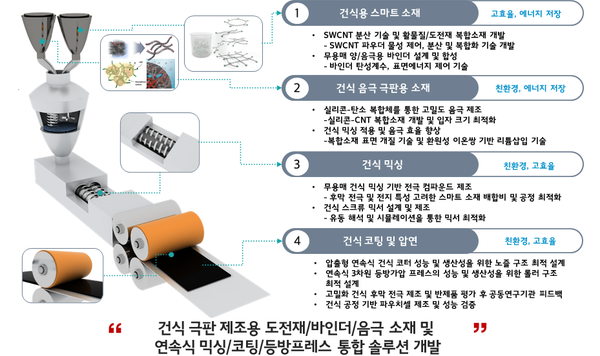

▲ 본 융합연구과제에서 개발하는 독창적 기술 요소

▲ 본 융합연구과제에서 개발하는 독창적 기술 요소

국내 연구진이 전기차에 들어가는 배터리의 고효율화 및 친환경을 위한 문제 해결을 위해 산학연 드림팀을 구성, 탄소배출이 없는 친환경 배터리 만들기에 나섰다.

한국에너지기술연구원은 울산차세대전지연구개발센터 김진수 박사 연구진이 5년간 114억이 투입되는 ‘탄소중립형 고에너지밀도 배터리를 위한 소재공정 혁신 융합 솔루션 개발 사업에 참여한다고 7일 전했다.

이 프로젝트로 연구진은 국내 최초 기존 리튬이온배터리 전극 습식 제조에서 용매를 제거한 새로운 건식 공정 개념을 디자인하고 이를 실현하기 위한 소재와 장비까지 실증수준으로 개발한다.

개발될 기술은 탄소배출이 없는 무용매 반죽 형태의 건식 컴파운드로 에너지밀도가 60% 증가한 리튬이온배터리를 구현하도록 후막 전극을 실증할 수 있는 스마트 소재와 연속식 장비의 통합 솔루션 개발이다.

일반 배터리전극은 일련의 슬러리 믹싱-코팅-건조-프레싱 개별 공정을 통해 제조된다. 슬러리란 배터리를 구성하는 리튬저장 소재(활물질)와 바인더, 도전재가 용매에 분산·용해된 혼합물을 일컫는다.

기존의 배터리 전극 제조는 슬러리의 용매를 건조하고 회수하는 공정상에서 많은 에너지를 소비할 뿐만 아니라 대기중으로 유증기까지 배출하기 때문에 친환경적이지 않다는 지적이 많다.

이에 연구진은 건식 후막 전극을 구성, 기반 소재로 △전하전달을 극대화하는 탄소나노튜브 건식 도전재, △용매를 사용하지 않고 분산이 가능한 무용제 바인더, △그리고 건식공정에 최적화된 신규 고용량 실리콘계 복합 활물질을 개발할 예정이다.

또 개발 소재를 전극으로 구현하는 공정 디자인을 위해 공정 전산 시뮬레이션, 반제품 평가 프로토콜과 같은 스마트 엔지니어링을 도입하고, 건식 컴파운드 믹싱-전사코팅-3차원 프레싱을 일련의 연속 공정으로 통합 개발해 생산 효율성을 극대화한다.

건식 전극 제조를 위한 소재공정기술 통합개발은 탄소 배출과 공정원가를 줄이고 생산 효율성을 제고하는 것 뿐 아니라, 후막 적극 구현을 통해 리튬이온배터리 에너지밀도를 향상시켜 환경 및 기술적 파급력이 매우 크다.

연구진은 이번 건식 제조용 소재공정 혁신 융합 솔루션 개발을 통해 2050년 탄소중립 달성과 2030년 K-배터리 소부장 산업 경쟁력 확보에 기여할 것으로 전망하고 있다.

연구의 총책임자인 김진수 박사는 “배터리 제조혁신 기술개발은 배터리산업이 탄소중립을 달성해 지속가능 성장을 할 수 있는 기술 기반 지원에서 그치는 것이 아니라, 배터리 자체 에너지 저장 성능까지 새로운 수준으로 향상 시킬 것”이라고 밝혔다.

한편, 이번 컨소시엄은 한국에너지기술연구원이 총괄 주관으로 한국전기연구원, 한국재료연구원, 한국과학기술연구원, ㈜윤성에프앤씨, ㈜한화/기계가 참여하며 경상국립대학교와 울산과학기술원이 위탁연구를 수행할 예정이다.