적층제조 소재 및 장비·자동화 기술 발전 시너지, 부품 양산 시대 열렸다

◇연재순서

1)전시회 총괄평가

2)금속 적층제조 장비

3)플라스틱 적층제조 장비

4)바이오메디컬 적층제조 기술

5)우주항공분야 적층제조 기술

6)금속분말 제조 및 응용분야

7)플라스틱 소재와 응용분야

8)좌담회-적층제조기술의 미래 발전 방향

적층제조 최대 전시회인 ‘폼넥스트(FORMNEXT) 2021 전시회’가 독일 프랑크푸르트 메쎄에서 지난 11월16일부터 600개 업체와 참관객 1만7천800명이 참가한 가운데 4일간 성황리에 개최됐다. 한국에서는 3D프린팅연구조합 참관단 27명 외에, 전시부스를 개최한 업체 20명, 두산중공업 등 50여명이 참가하였다.

지난해 FORMNEXT는 코로나 팬데믹으로 인하여 개최 되지 못해 2년만에 새로운 기술과 제품이 선보였다. 이번 전시회의 부스는 지난 2019년에 비해 전시장규모는 4개관에서 3개관으로 축소되었고 참관객 또한 2019년 3만4천여명 대비 절반으로 감소되었다. 이는 개최 직전에 독일내 코로나 확진자의 급증으로 인한 것이며 한국을 비롯하여 아시아권과 미주지역에서의 방문자가 대폭 감소한 것도 영향이 큰 것으로 보인다.

유럽권을 제외한 대형기업들은 부스 규모를 축소하고 장비 또는 부품의 전시를 최소화했으며 이들 기업의 참가 목적은 관련 산업분야와의 커뮤니티의 형성과 비즈니스 모델을 개발하기 위한 준비를 하였으며 주관사인 TCT는 2025년 3월14일에 FORMNEXT USA 행사를 시카고에서 개최한다고 밝히는 등 TCT Asia, Korea에 이어 전시가 확산되고 있다.

한국에서는 캐리마, 그래피, 인스텍, 신도리코 등이 단독부스를 구성하여 해외 고객들과의 수출상담 및 계약을 진행했다. 캐리마는 이번에 자사의 DLP 방식 3D프린터로 혁신적인 출력속도를 자랑하는 연속적층기술을 선보여 많은 소재 및 장비 기업들로부터 주목을 받았다. 그래피는 세계 최초로 치과 분야에서 투명한 교정장치를 제작할 수 있는 광경화수지 ‘다이렉트 얼라이너’를 선보여 많은 상담과 계약을 진행했다.

이번 FORMNEXT를 통해 느낀 적층제조의 트렌드를 정리해보자면 첫째로는 다양한 금속소재의 출현과 활용분야의 확장이다. 금속의 경우 기존에 사용하던 분말 외에 타이타늄 비정질 합금이 트럼프사에서 소개되었다. 비정질 금속이란 일반 금속과 같이 규칙적인 결정구조를 가지지 않는 amorphous 상태인 것으로 결정상태보다 내식성, 내마모성이 우수하고 탄성계수를 낮출 수 있어 인공뼈 등에 활용 가능성이 대단히 높다.

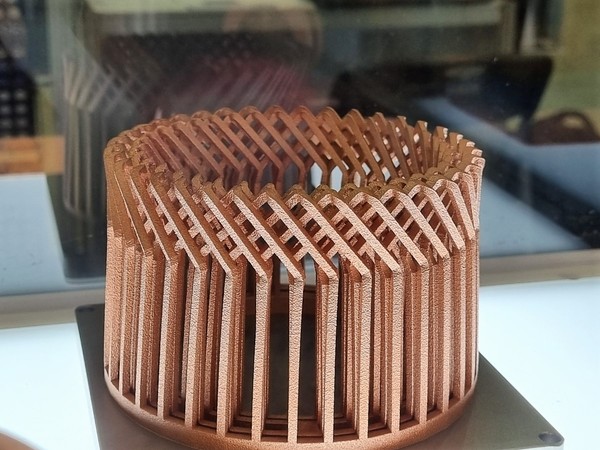

고전기전도도 및 열전도율이 우수한 순수구리 및 구리합금을 이용하여 고주파코일, 전기모터용 헤어핀, 연소챔버가 돋보였다. 구리는 레이저 흡수율이 낮아 고출력의 IR 레이저나 그린 레이저를 사용하며 일부 업체에서는 바인더 제팅(BJ)방식으로도 소개되었다. 3D시스템즈에서는 알루미늄 합금을 이용한 실리콘 웨이퍼 테이블, 극저온 가스 분배기 등을 전시하여 우리나라의 주력산업이 될 반도체 장비의 효율 향상을 기대해 본다.

둘째는 플라스틱 소재의 고속화와 고강도화가 진행되고 있다. 최근 폴리아리미드(PA) 등 분말소재 시장규모가 광경화성 수지를 추월하는 시점에서 저가격과 고속화가 가능한 광경화성 수지의 약진이 돋보였다. 적층시 내부기공을 최대한 억제하는 재료압출(Material Extrusion)방식의 PEEK 수지가 Bond3D에서 소개되었다.

Quantica사는 소재분사(Material Jet) 방식을 첫 출시하였는데 기존 다중 재료 제팅 시스템보다 최대 15배 더 점도가 높은 액체를 적층하여 고강도 부품을 제조하고 있으며 DLP 및 SLA 기반 프로세스를 위한 기능수지가 포함된다고 밝혔다.

AIM3D는 폴리머, 세라믹, 섬유강화복합재 및 금속을 포함하여 최대 3가지 재료로 적층이 가능한 장비를 출시하였다. 원리는 FDM 공정과 유사하나 필라멘트를 사용하지 않고 사출 성형용 펠릿 형태를 공급하는데 기존의 FDM 공정보다 10배가 빠르다고 하나 정밀도에는 여전히 낮을 것으로 보여진다. 주요 소재는 PEEK, PEI, PSU 및 PPS와 같은 엔지니어링 플라스틱의 적층이 가능하며 스테인레스 스틸, 타이타늄, 구리 등 금속과 알루미나 및 지르코니아 등 세라믹도 가능하다고 밝히고 있다.

고성능 금속·플라스틱·세라믹 소재 대거 출시, BJ 상용화 속도 빨라

韓 반도체·배터리·발전·위성 등 적층제조 유망, 중소·중견社 기술지원해야

셋째는 세라믹 분야의 약진이다. 그 동안 세라믹 소재는 기타 소재 대비하여 3%도 안되는 시장규모였으나 LITHOZ, Xjet, 3SCERAM 등 전통적인 강자 외에 다수의 기업이 출현하였다. 세라믹이 적층제조 분야에서 각광받는 이유는 레이저 용융이 불가능하고 기계가공이 힘들기 때문이다. 심지어 자동차 부품업체인 Bosch에서도 세라믹 장비를 출시하였다.

넷째, 대형 금속제품 제조를 위한 WAAM(Wire Arc AM) 관련 기업의 약진이다. 대형금속부품은 기존의 PBF 장비로는 적층 크기에 한계가 있어 금속 와이어를 사용하는 WAAM 기술을 GEFERTEC, Siemens 등에서 프로펠라, 대형 연소기 노즐, 하우징 등을 전시한 바 있다.

마지막으로는 바인더 제팅 방식의 상용화 단계이다. 이미 ExOne, DeskTop Metal, 등에서 금속, 플라스틱, 세라믹 분말에 바인더를 선택적으로 분사하여 형태를 유지하여 소결(sintering)하여 최종 부품을 만드는 기술이 소개된 바 있다.

▲ 구리로 적층된 전기차 부품이 다수 폼넥스트에 전시됐다.(사진은 대건테크에서 적층한 헤어핀 모터)

▲ 구리로 적층된 전기차 부품이 다수 폼넥스트에 전시됐다.(사진은 대건테크에서 적층한 헤어핀 모터)

그러나 이번 전시회에서 대기업인 GE Additive에서는 금속부품을, Voxeljet에서는 PA 소재를, Bosch에서는 세라믹 제품을 전시하였다. 이 기술을 사용하면 값비싼 레이저 소스를 사용하지 않아 장비 가격이 저렴하고 적층속도가 빨라 양산성이 높다.

기존의 MIM(Metal Injection Molding:금속분말사출성형)을 대체가 가능하나 대부분의 부품의 크기가 작고 바인더를 제거하고 소결공정을 거쳐야 하는 단점과 치수 정밀도, 기공률 등에 문제가 있으나 빠른 시간내에 기술적 문제가 해결될 것으로 예상한다.

금년 전시회에서는 기존의 프로토타입 부품에서 벗어나 실제로 산업에 사용될 수 있는 부품이 대부분 전시되었고, 대형 부품 제조기술, 대량 생산 기술 자동화 생산 기술 등이 주로 소개되었다. 이제는 적층제조기술이 단순히 유망한 기술 수준에 머무는 것이 아니라 실제로 산업에 유용하게 사용될 수 있는 기술로 여겨지고 있는 것이다.

이런 점에서 비춰볼 때, 국내 산업에도 적층제조 기술이 적용될 여지가 아주 많다. 특히 세계적으로 기술적 우위를 보유한 자동차, 반도체, 배터리, 금형, 에너지 발전 분야, ICT 통신분야가 유망하다. 자동차 산업은 대량생산 체제인 점을 감안할 때, 적층제조 기술을 이용한 열교환기, 모터부품 등을 제외하고는 직접적인 부품제조는 어려운 실정임으로 다이캐스팅이나 프레스 공정에서 입체냉각몰드 등을 활용해 생산성 향상과 금형 수리 유지 보수문제를 빠르게 해결할 수 있다.

한국은 반도체 및 배터리 생산이 증가하는 가운데 제조 및 검사공정에서의 적층제조 기술을 활용하는 사례 등을 검토가 필요하며, 에너지 발전분야의 모범기업인 지멘스(Siemens)와 같이 다품종 소량생산에 적합한 부품류에 대해 적용 가능성이 매우 높다.

실제로 두산중공업 등 국내 관련기업에서도 상용화를 위해 많은 노력을 기울이고 있다. 아울러 나로호의 성공적인 발사와 함께 통신위성용 부품개발도 적극적인 개발이 요구된다.

이렇듯 국내 산업 구조와 기반을 생각해볼 때 적층제조 관련기술개발이 일부 수요업체와 연구기관이 별개로 진행되고 있어 아직까지 가시적인 성과를 이루고 있지 못한 것이 사실이다. 수요업체인 대기업 보다 중소 중견기업에 대한 기술지원을 강화해 나가다 보면 아주 가까운 미래에는 한국도 적층제조 강국의 반열에 오를 것이라 믿는다.

▲ 캐리마는 자사의 연속적층기술 등을 해외 바이어들에게 널리 홍보했다.

▲ 캐리마는 자사의 연속적층기술 등을 해외 바이어들에게 널리 홍보했다.