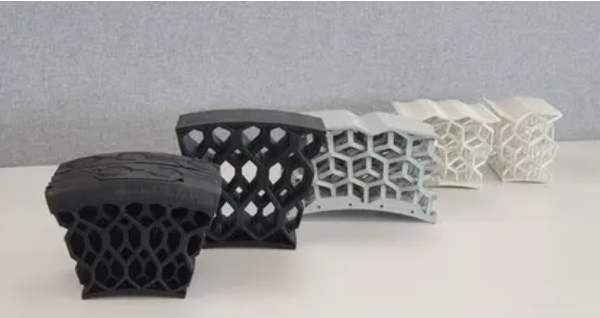

▲ 한국타이어의 비공기압 타이어 ‘아이플렉스(i-Flex)’에는 3D시스템즈의 적층제조 솔루션이 적용됐다.

▲ 한국타이어의 비공기압 타이어 ‘아이플렉스(i-Flex)’에는 3D시스템즈의 적층제조 솔루션이 적용됐다.한국타이어앤테크놀로지㈜(이하 한국타이어)는 단순한 타이어 제조업체를 넘어 ‘미래 주행 혁신 동력’이 되는 전기차에 적합한 타이어 기술 솔루션을 제공하고 있다.

한국타이어는 지난 1월5일부터 7일까지 미국 라스베이거스에서 개최된 세계 최대 IT·전자 박람회 ‘CES 2022’에 비공기압 타이어(NPT) ‘아이플렉스(i-Flex)’를 선보였다.

이 제품은 생체를 모방해 디자인한 미래형 컨셉 비공기압 타이어로, 직경 400㎜, 폭 105㎜에 10인치 사이즈로 개발됐다. 기존 타이어와 다르게 내부에 공기가 없어 펑크로 인한 사고에서 안전 확보가 가능하고, 적정 공기압 유지관리도 필요하지 않아 자율주행 모빌리티에 최적화된 것이 특징이다.

한국타이어는 NPT 개발 과정에서 복잡한 형상의 여러 플라스틱 및 탄성중합체 디자인을 반복하여 빠르고 비용 효율적인 주행 혁신을 이끌어 낼 방법이 필요했다.

이에 한국타이어의 디자인 스튜디오는 3D시스템즈(3D Systems)의 플라스틱 및 탄성중합체 적층제조(3D프린팅) 기술을 활용해 빠르게 디자인을 반복하고 생산 등급 부품을 디자인 및 테스트 팀에 공유함으로써 비용을 절감했다. 이렇게 개발된 제품은 결국 ‘2021년 레드닷 디자인 어워드’에서 본상을 수상한 한국타이어의 HPS-셀(Hankook Platform System-Cell)‘ 자율 주행 플랫폼의 핵심 부품이 되었다.

한국타이어 디자인 스튜디오 로사 연 매니저는 “3D프린팅을 활용한 가장 큰 목적은 타이어 생산을 위한 실제 몰드를 빌드하기 전 R&D팀과 더 나은 소통을 위해서였다”며 “기존 몰드는 기계 가공이 필요했으며 개발에 많은 비용과 시간이 필요했지만 이제는 3D시스템즈의 3D프린팅 기술을 활용하기 때문에 R&D팀과 빠르게 협업해 프로토타입 형태나 구조를 정하고 안전, 소음, 기타 변수 등을 테스트할 수 있다”고 밝혔다.

▲ 한국타이어 디자인 센터내 적층제조 랩에는 3D시스템즈의 ‘Figure 4’ 3D프린터가 구축돼 있어 몇 분에서 몇 시간 사이에 부품을 빠르게 생산할 수 있다.

▲ 한국타이어 디자인 센터내 적층제조 랩에는 3D시스템즈의 ‘Figure 4’ 3D프린터가 구축돼 있어 몇 분에서 몇 시간 사이에 부품을 빠르게 생산할 수 있다.■3D시스템즈 ‘Figure 4’ 솔루션으로 다양한 소재 및 디자인 대응 성공

한국타이어는 미래에 요구되는 자율주행 솔루션에는 최소한의 관리와 최대한의 안전 및 편안함이 결합된 차세대 타이어가 필요하다는 것에 주목했다. 관리는 덜해도 안전성은 높은 NPT를 개발하는데 있어 설계 과정에서 복잡하고 비용이 많이 든다는 문제점이 나타났다.

한국타이어의 디자이너들은 생물학적 조직을 흉내 낸 생체 모방형 디자인이 NPT의 내부 서포트를 제공할 것으로 생각했지만, 거의 무한대의 세포 구조 디자인 때문에 한국타이어의 디자인 스튜디오에서는 빠르게 일부 부품을 평가하고 전체 모델로 확장할 방법이 필요했다.

신규 타이어를 위한 기존 원형 제작 방식은 2D 스케치에서 시작해 이를 3D CAD 디자인으로 변환하고 전문 기술자를 통한 알루미늄 몰드로 제작되었다. 전체 과정은 비용도 많이 들고 너무 느렸을 뿐 아니라 반복에 걸리는 시간도 몇 주에서 몇 개월에 달했다.

생물의 세포 구조를 3차원으로 입체 구조화시킨 NPT의 서포트인 ‘스포크’ 매트릭스는 주행 중 노면으로부터 발생하는 충격을 흡수한다. 그러나 복잡한 천공과 서로 연결되는 구조 때문에 솜씨 좋은 절삭 가공소에서조차 생산에 난색을 드러냈다.

빠른 원형 제작과 소량 생산을 위해 여러 적층제조 시스템을 살펴본 한국타이어는 플라스틱 서포트 구조와 고무 트레드(Tread, 타이어의 접촉면) 개발에 3D시스템즈의 ‘Figure 4’ 플랫폼을 선택했다.

또한 한국타이어는 금속 타이어 구조 및 힌지 연결을 위한 선택적 레이저 소결(SLS) 방식 적층제조 시스템을 활용하는데 있어 3D시스템즈의 국내 파트너사인 씨이피테크(CEP Tech)의 도움을 받으며 ‘i-Flex’ 프로토타입 생산 속도를 높였다. 그 결과 한국타이어의 디자이너들은 말 그대로 모빌리티의 미래가 되었다.

▲ 3D시스템즈의 적층제조 기술로 다양하게 반복 인쇄된 스포크 개념(右) 및 한국타이어 HPS-셀의 최종 디자인(左)

▲ 3D시스템즈의 적층제조 기술로 다양하게 반복 인쇄된 스포크 개념(右) 및 한국타이어 HPS-셀의 최종 디자인(左)

■적층제조로 다양한 ‘i-Flex’ 스포크 구조를 반복 생산

한국타이어의 NPT 타이어는 내부 서포트에 복잡한 생체 모방형 플라스틱 매트릭스, 탄성중합체 외부 타이어 트레드, 타이어 림(Rim)의 서포트 기능과 자율주행 차량에 필요한 추가 기능을 일부 수행하는 금속 부품을 사용했다. 플라스틱으로 이러한 천공 구조를 가공하는 것은 거의 불가능한 일이다.

한국타이어 디자인 스튜디오 장희성 디자이너는 “기존의 제품 디자인이나 빌드 및 절삭 가공은 제약이 많고 가공 툴도 한계가 존재하지만 적층제조는 이러한 한계가 없다”며 “3D시스템즈의 적층제조 기술 덕분에 원하거나 상상한 것은 뭐든 설계하고 만들 수 있어 정말 큰 힘이 된다”고 밝혔다.

Figure 4 플랫폼을 활용한 한국타이어의 디자이너들은 열가소성 플라스틱 같은 기계적 특성을 지닌 생산등급 소재 ‘Figure 4® PRO-BLK 10’으로 빠르게 다양한 서포트 매트릭스를 반복 생산할 수 있었다. 이를 통해 한국타이어 디자인 스튜디오 팀은 다양한 생체 모방형 매트릭스의 3D 디자인 일부 또는 동일한 세포 간격을 유지하는 확장형 프로토타입으로 빠르게 전환했다.

이는 다운스트림 테스트에 매우 중요하며 이 과정에서 개발 비용도 크게 증가하지 않았다. 실물 크기의 세포 구조를 포함한 부분 부품을 통해 디자인 스튜디오의 디자이너들은 전체 타이어 어셈블리로 진행하기 전 물리적 테스트를 활용해 후보 디자인의 상대 강도를 빠르게 측정할 수 있었다.

■타이어 세그먼트의 소음 제어 테스트 활용

NPT 타이어를 비롯해 모든 타이어는 안전하고 내구성이 뛰어나면서도 외관이나 음향 성능도 좋아야 한다. 고객들은 못생긴 타이어는 물론 시끄러운 타이어도 사지 않기 때문이다.

NPT 서포트 매트릭스를 개발한 한국타이어 디자인 스튜디오의 디자이너들은 ‘Figure 4® RUBBER-65A BLK’ 탄성 중합체 소재로 부분 및 확장 트레드 디자인을 개발할 수 있었다. 또한 타이어 트레드를 적층제조 함으로써 제조 엔지니어들은 새 NPT의 안정성과 잠재적 균열 및 낮아진 신뢰성을 평가하기 쉬워졌다.

로사 연 매니저는 “이러한 소재와 부분 부품을 활용해 해당 부품의 소음 및 안전을 평가할 수 있었다”며 “테스트 시스템에서는 공기나 물이 채널 또는 그루브를 통해 흐르는데 구조가 올바른지 파악하기 위해 소음을 측정하며 향후에는 반투명한 Figure 4 소재로 이러한 트레드를 개발해 엔지니어들이 트레드 그루브를 따라 유체가 어떻게 이동하는지 볼 수 있어 이 과정이 더욱 쉬워질 것”이라고 밝혔다.

▲ 한국타이어의 NPT 디자인에는 내부 서포트를 위한 플라스틱 부품과 타이어 트레드의 고무 소재, 타이어 림 및 서포트를 위한 금속 부품으로 구성됐다.

▲ 한국타이어의 NPT 디자인에는 내부 서포트를 위한 플라스틱 부품과 타이어 트레드의 고무 소재, 타이어 림 및 서포트를 위한 금속 부품으로 구성됐다.■신규 컨셉 타이어의 이동식 부품 개발

한국타이어의 디자이너들은 복잡한 형상 구현이 가능한 적층제조 기술을 활용해 내부 그루브와 타이어의 3가지 주요 요소인 트레드, NPT 서포트 매트릭스, 움직이는 열가소성 림 부품을 연결하는 구조를 개발했다. 열가소성 부품은 3D시스템즈의 SLS 기술을 활용하는 씨이피테크(CEP Tech)가 제조했다. 이는 한국타이어에게도 새로운 작업이었는데, 기존 타이어에는 이동식 부품이 없었기 때문이다.

로사 연 매니저는 “많은 경쟁업체 중에서 3D시스템즈를 선택한 가장 큰 이유 중 하나는 우리가 원하는 모든 소재 요구사항을 제공할 정도로 소재 선택 범위가 넓다는 점”이라며 “Figure 4의 빠른 속도로 시간을 절약할 수 있고, 신뢰성이 높으며, 서비스나 문제 해결도 뛰어나고 시스템을 제공하면서 가격도 합리적이라는 점도 결정적인 요인”이었다고 밝혔다.

▲ 한국타이어의 디자인 센터는 3D시스템즈의 적층제조 솔루션으로 NPT 타이어 디자인을 빠르게 개발하고 테스트할 수 있었을 뿐 아니라 신규 트레드 디자인의 도로 소음 및 다른 핵심 요소를 빠르게 평가하는 데 활용하면서 출시 기간을 앞당기고 한국타이어의 모든 신규 타이어 디자인 개발 비용을 낮췄다.

▲ 한국타이어의 디자인 센터는 3D시스템즈의 적층제조 솔루션으로 NPT 타이어 디자인을 빠르게 개발하고 테스트할 수 있었을 뿐 아니라 신규 트레드 디자인의 도로 소음 및 다른 핵심 요소를 빠르게 평가하는 데 활용하면서 출시 기간을 앞당기고 한국타이어의 모든 신규 타이어 디자인 개발 비용을 낮췄다.■Figure 4, 타이어 신제품 및 기존 제품 개발 적용 확대

한국타이어 디자인 스튜디오는 이미 기존 타이어 트레드와 테스트용 프로파일 개발까지 Figure 4 플랫폼의 활용도를 넓혔다. 이를 통해 모든 신규 제품 디자인의 반복 속도를 혁명적일뿐 아니라 혁신적으로 높였다.

결론적으로 한국타이어는 적층제조를 통해 실제 환경 소음 및 서포트 테스트 진행이 가능한 완전히 새롭고 혁신적인 다부품 비공기압 타이어(NPT) 디자인을 빠르게 반복할 수 있게 됐다. 몇 주에서 몇 개월이 걸리던 반복 작업은 며칠 내로 단축시켰고 절삭 가공으로 사실상 불가능했던 서포트 매트릭스와 복잡한 비공기압 스포크 구조를 효과적으로 구현해 확인하고 있다.

또한 응용 분야에 따라 필요한 단단한 플라스틱 서포트, 부드러운 고무 트레드, 움직이는 열가소성 플라스틱 부품 개발에 3D시스템즈의 적층제조를 활용함으로써 최적의 문제 해결책임을 확신하게 됐다.

이러한 과정에서 3D시스템즈와 파트너사들은 교육부터 실시간 디자인 안내까지 지원하면서 한국타이어의 HPS-Cell 자율 주행 모빌리티 플랫폼 개발에 필요한 빠듯한 스케줄 일정을 앞당기는데 기여했다.