초고온 세라믹 소재 중 고강도·고온 물성 자랑 ‘탄화규소’

재료연·세기원·에기연 등 내열구조 소재 적용 연구 활발

美 탄소섬유강화합성물 대체·日 및 유럽 분말·전구체 생산

■ 초고온 세라믹 소재의 연구개발 동향

(1) 탄화규소(Silicon Carbide, SiC)

탄화규소는 높은 강도(>500 MPa) 및 경도(>25 GPa), 비교적 낮은 밀도(3.2g/㎤), 대기 중(<1,500℃) 및 비산화 분위기(<2,000℃)에서의 우수한 고온 물성, 내 방사선 특성 및 내 플라즈마 부식 특성 등 다양한 장점을 가지기 때문에 내열 구조 소재로 적용하기 위한 연구가 활발히 진행되고 있다. </p>

탄화규소의 우수한 대기 중 고온 물성은 주로 산화 시 형성되는 치밀한 SiO2막이 내부 소재의 추가적인 산화를 억제하기 때문이며, 비산화 분위기에서의 우수한 내열 특성은 Si-C 결합의 높은 공유결합성(~88%) 때문이다.

그러나 탄화규소는 높은 공유결합성 때문에 소결에 의한 치밀화가 매우 어려우며, 현재 고상 소결법, 액상 소결법, CVD법, 반응소결법(RBSC, Reaction bonded silicon carbide) 등으로 치밀한 내열소재를 제조하고 있다.

고상 소결법은 불활성 기체 분위기 혹은 진공 중에서 시편 내에 액상을 형성시키지 않은 상태로 대부분 1,950~2,100℃의 온도 범위에서 소결하는 방법이다. 대부분 저가인 α-SiC 분말에 소량의 B4C 및 C 소결조제를 첨가한 후 상압소결에 의하여 소재를 제조한다. β-SiC의 경우 α-형보다 우수한 특성들을 이용하여 고성능 기계 밀봉(mechanical seal) 등의 일부 제품에 적용하고 있다. 이 경우 고온에서의 β-to-α 상변화를 억제하기 위하여 가압소결에 의한 소결온도 감소 등의 방법을 적용하고 있다.

액상 소결의 경우 대부분의 경우 4wt% 이내의 비교적 소량의 소결조제를 사용하는 고상소결법과 달리 비교적 많은 양의 소결조제가 필요하며, 탄화규소 입계 사이에 소결 후 잔류하는 액상이 비정질 형태로 존재한다. 시편 파괴 시 균열이 비정질의 계면을 따라 진행하기 쉽기 때문에 액상소결로 제조된 탄화규소가 고상소결을 사용한 경우 보다 고온에서의 비정질상의 연화에 따라 고온강도는 낮으나 높은 파괴인성 값을 갖는 결과들이 보고되고 있다.

CVD법의 경우 폴리카보실란(Polycarbosilane) 등의 액상 전구체를 기화시키거나 모노실란(SiH4)+메탄(CH4) 등의 기상 전구체를 비교적 고온의 반응기 안에서 열분해하여 형성시킨 탄화규소 코팅을 두께 방향으로 성장시켜 고순도의 판상 내열, 내플라즈마성 탄화규소 소재를 제조한다. 이 방법으로 제조된 제품은 고순도, 높은 밀도 등 우수한 특성을 나타내나 가격이 비싸다.

그러나 고순도에 의한 높은 강도, 경도, 열전도도 및 우수한 고온 특성, 내플라즈마성 등 열적, 기계적 특성이 우수하고 최근 초고속 기상 성장 공정들이 개발되고 있기 때문에 반도체용 내플라즈마 소재 제작에 활발히 적용되고 있다.

반응소결법(RBSC, Reaction bonded silicon carbide)은 다공성의 탄소 혹은 탄소+SiC 프리폼에 용융된 Si를 함침시킬 경우 발생하는 Si+C→SiC 반응을 이용한다. 탄화규소 형성 반응의 진행 시 발생하는 고열을 추가적인 반응의 촉진제로 이용하여 비교적 대형 및 복잡형상의 소재에도 반응을 완결할 수 있으며 제조된 RBSC는 1,200℃ 이하에서 우수한 강도 및 경도를 갖는 장점이 있다. 그러나 제조된 소재 내부에는 미반응된 잔류 Si가 존재하기 때문에 RBSC 소재는 1,300℃ 이상의 고온에서는 적용이 어려운 것으로 알려져 있다.

◎ 국내 동향

국내 초고온용 탄화규소 소재 연구는 한국과학기술연구원(KIST), 서울시립대학교, 영남대학교, 한국재료연구원(KIMS), 한국원자력연구원, 한국에너지기술연구원 및 한국세라믹기술원 등에서 활발히 이루어지고 있다. KIST에서는 고온 환경에 적용하기 위한 다공성 탄화규소 캔들 필터 제작과 초고순도 탄화규소 단결정 제조에 필요한 조립형 초고순도 탄화규소 분말 제작 등의 연구를 수행하였다.

서울시립대에서는 Lu2O3-AlN계 소결조제를 적용하여 액상 소결한 탄화규소 시편을 2,000℃에서 6시간 열처리하여 1,600℃에서 596MPa의 강도를 얻었으며 최근에는 1,800℃ 이상의 온도에서도 강도를 유지하는 소재를 보고하였다.

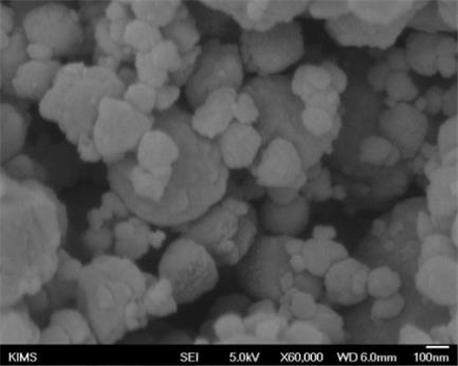

한국재료연구원은 기계적 합금법(Mechanical Alloying, MA법) 및 방전 플라즈마 소결법(Spark Plasma Sintering, SPS법)을 이용한 고순도 탄화규소의 치밀화에 대한 연구를 진행하였으며, MA법으로 제조한 순도 99.9% 이상의 고순도 Si, C 및 탄화규소 혼합 원료 분말을(그림 1) 2,300℃, 60MPa의 조건으로 15분간 SPS 소결하여 97%의 상대밀도를 가지는 치밀한 탄화규소 소결체를 제조하였다. 또한 수계 분산 최적화 결과, 평균입도 150~170nm의 미세한 탄화규소 분말을 이용하여 최대 66vol%의 고농도 슬러리를 제조하였으며, 여기에 10μm 크기의 조립분말을 25% 혼합할 경우 최대 70vol%의 초고농도 슬러리를 제조함을 보고하였다.

▲ <그림1>한국재료연구원에서 제조한 MA-SiC 분말의 형상 및 입도

▲ <그림1>한국재료연구원에서 제조한 MA-SiC 분말의 형상 및 입도국내 업체에서는 1980년대 중반 이후 조선내화㈜ 등에서 내화재용 탄화규소 소재의 국산화가 진행되었으며, 현재는 세계적인 경쟁력을 갖는 산업인 반도체용 소재 및 제강용 내화물 위주로 대형 내열 탄화규소 소재의 시장이 형성되어 있다.

이와 달리 우주 및 군사용 목적에 적용되는 고온용 탄화규소 소재의 개발은 아직 활발히 이루어지지 않고 있으며, 국방과학연구소(ADD) 혹은 방산업체의 주문에 의한 소량 생산만 이루어지고 있다.

SKC솔믹스㈜에서는 상압소결법으로 φ480-650mm급의 대형 탄화규소 디스크(disk)를 생산할 수 있으며 RBSC 공정으로는 더 대형의 반도체 공정용 지그(jig)들을 제작·공급하고 있다.

㈜원익큐엔씨는 φ320×20Tmm급의 상용 탄화규소 디스크 소재를 소결법으로 제조하고 있으며 최대 φ500×30Tmm급의 탄화규소 소재 제조 능력을 보유하고 있다.

㈜단단에서는 상압소결법을 이용하여 φ500×30Tmm급의 상용 탄화규소 소재를 제조하고 있으며 최대 φ650×30Tmm급 소재의 제조 기술을 확보하고 있다(그림 2).

㈜화인테크에서는 최대 φ500×5Tmm급의 소재를 상압소결로 제조할 수 있는 기술력을 보유하고 있다.

▲ <그림2>㈜단단에서 생산 중인 탄화규소 분말 및 대형 탄화규소 소재

▲ <그림2>㈜단단에서 생산 중인 탄화규소 분말 및 대형 탄화규소 소재CVD 공정으로 제조된 벌크(bulk) 및 코팅 형태의 탄화규소 소재의 경우 ㈜티씨케이(Tokai Carbon Korea)를 비롯한 업체들에서 생산하고 있다. ㈜티씨케이는 벌크 소재의 경우 φ420×4Tmm 크기의 제품이 생산되고 있으며 최대 φ500×10Tmm까지 제조 가능한 기술을 확보하고 있다.

◎ 해외 동향

① 미국

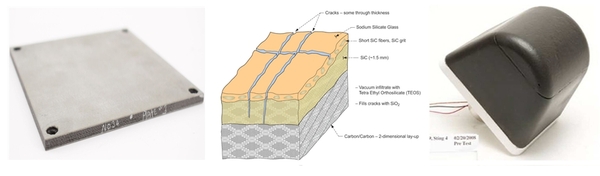

미국에서는 슈피리어그래파이트(Superior Graphite), 스타파이어시스템즈(Starfire Systems), 제너럴일렉트릭(GE, General Electric), 텍스트론(Textron), COI세라믹스(COI Ceramics) 등의 기업들이 우주항공 및 군용 고온 구조재료 용도로 사용하기 위한 탄화규소 분말, 전구체, 섬유, 소결체 및 복합재료 등의 소재를 제조하고 있다. NASA에서는 기존의 고온 구조재료 소재인 탄소섬유강화합성물(Reinforced Carbon-Carbon, RCC) 소재를 대체하는 신소재 개발을 위한 연구가 진행 중이다(그림 3).

▲ <그림3>RCC 타일 형상 (左), RCC의 미세구조(中) 및 TUFROC 형상(右)

▲ <그림3>RCC 타일 형상 (左), RCC의 미세구조(中) 및 TUFROC 형상(右)②일본

일본에서는 다양한 업체에서 고품위의 탄화규소 분말과 탄화규소계 전구체를 생산하고 있으며, 그중 분말의 경우 이비덴(Ibiden)과 쇼와덴코(Showa Denko)가, 전구체는 우베인더스트리즈(Ube Industries)가 높은 인지도를 갖고 있다. 일본은 탄화규소 원료 분야의 강점에도 불구하고 국가 차원에서의 탄화규소계 내열, 내삭마 재료 관련 연구는 활발히 진행되지 않고 있다. 반면 업체, 대학 및 연구소 등 민간 분야에서의 연구는 꾸준히 이루어지고 있다. 아이에이치아이(IHI)는 가스터빈용 탄화규소 고온 소재 제조를 위하여 RBSC 공정을 적용하고 있다. 탄화규소는 강한 공유결합 때문에 난소결성을 나타내며, 평균입경 30nm의 나노탄화규소(nano-SiC) 분말을 소결할 경우 1,900℃, 40MPa에서 소결 후에도 상대밀도는 78%로 알려져 있다. 그러나 야마모토 타케시(T. Yamamoto) 박사 등은 Si와 C 원료분말을 이용하여 기계적 합금법(mechanical alloying, MA)으로 제조한 탄화규소 분말을 사용한 결과 소결조제를 첨가하지 않고도 1,700℃, 40MPa의 조건으로 방전 플라즈마 소결(SPS)한 후 100%의 상대밀도를 얻었음을 보고하였다.

③유럽

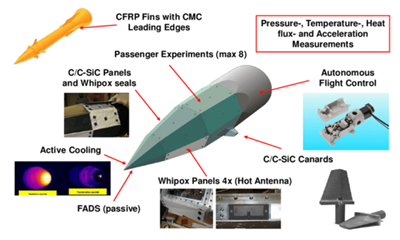

독일의 에이치씨스탁(H.C. Starck)은 탄화규소 분말의 주요 생산기업이며, 키온(KION)그룹에서는 실리콘카본나이트라이드(SiCN) 계열의 액상 전구체를 생산, 판매하고 있다. 연구분야에서는 반응소결(RBSC) 공정 관련 연구가 독일 등 유럽국가에서 특히 활발히 진행되고 있다. 독일 항공우주센터(DLR)에 의하여 주도적으로 진행 중인 지구 재돌입체 프로그램인 셰프엑스(SHEFEX) 프로그램에서 제작 중인 로켓의 첨두부에는 내삭마 소재를 적용하였다. 반응소결법에 의하여 제조된 다공성 탄화규소계 소재가 적용되고 있는데, 다공성인 이유는 탄화규소만으로는 재진입 도중 가해지는 고열의 환경에 버틸 수 없기 때문에 기공을 통하여 차가운 가스를 외부로 분출함으로써 소재의 온도를 낮추는 증발냉각(transpiration cooling)을 적용하기 때문이다(그림 4).

▲ <그림4>EU의 SHEFEX 프로그램에 적용된 반응소결 탄화규소 기반 내열, 내삭마 소재

▲ <그림4>EU의 SHEFEX 프로그램에 적용된 반응소결 탄화규소 기반 내열, 내삭마 소재