대형화·소재 다양화·후처리 자동화, 적층제조 양산 성숙기 진입

◇연재순서

1)전시회 총괄평가

2)금속 적층제조 장비 동향

3)금속 적층제조 소재와 시장 동향

4)폴리머 적층제조 소재와 장비 동향

5)우주항공용 적층제조 응용사례와 전망

6)좌담회-적층제조의 미래, 청년이 이끈다

▲ 이선국 세아창원특수강 부장

▲ 이선국 세아창원특수강 부장지난 11월7일부터 나흘간 독일 프랑크푸르트메세에서 진행된 ‘폼넥스트 2023’은 미국의 래피드(RAPID), AMUG Expo와 더불어 세계 3대 적층제조(Additive Manufacturing) 전문 전시로 널리 알려져 있다.

폼넥스트는 소재, H/W(3D프린터), S/W, 후처리, 적층제조 서비스 뿐만아니라 3D프린팅과 연관된 기업이 대거 참가해 자사의 제품을 홍보 및 판촉함과 동시에 선진기술을 서로 공유하면서 3D프린팅 기술을 발전시켜 나간다는데 의미가 있다.

올해 폼넥스트는 작년대비 참가기업이 85개가 늘었으며, 참가자는 3만명 이상으로 큰 폭으로 증가해 전시회가 열린 프랑크푸르트 메세의 총 4개홀이 3D프린팅에 대한 열기로 가득 찼음을 느낄 수 있었다. 작년에 코로나19로 인한 셧다운으로 참가하지 못했던 중국 업체가 활동을 재개하면서 출품 업체가 눈에 띄게 증가했다. 그래서인지 대규모 부스 출품을 선호하던 주요 업체들의 부스 크기가 줄었으나 체감하지 못할 정도로 전시회 전체 내용과 규모는 알찼다.

3D프린팅 시장은 항공우주, 의료, 방산 및 발전 등의 시장이 크게 형성된 유럽과 북미에서부터 빠르게 적용·발전하면서 이미 양산 단계 성숙기에 접어들었고 시장 규모는 우상향하며 지속 증가하고 있다. 이번 폼넥스트에 참가한 업체를 보더라도 대부분 유럽과 북미업체이며 아시아 업체는 소수인 것을 알 수 있었다. 한국은 최근 2~3년 사이 금속 3D프린팅 기술에 대한 관심도가 많이 상승했고 기술을 활성화시키려는 움직임이 서서히 나타나고 있다.

최근 3D프린팅 기술의 트렌드로는 △폴리머·금속·세라믹 뿐만 아니라 복합소재 등 소재의 다양화 △장비 대형화와 이종 소재 적층 확대 △소프트웨어 통합 및 플랫폼화 △후처리 공정의 자동화 등을 꼽을 수 있다. 이번 전시회에는 이러한 트렌드에 맞는 제품과 기술이 출품돼 3D프린팅 기술이 빠르게 발전해 연구 단계가 아닌 양산 단계에 접어들었음을 알 수 있었다.

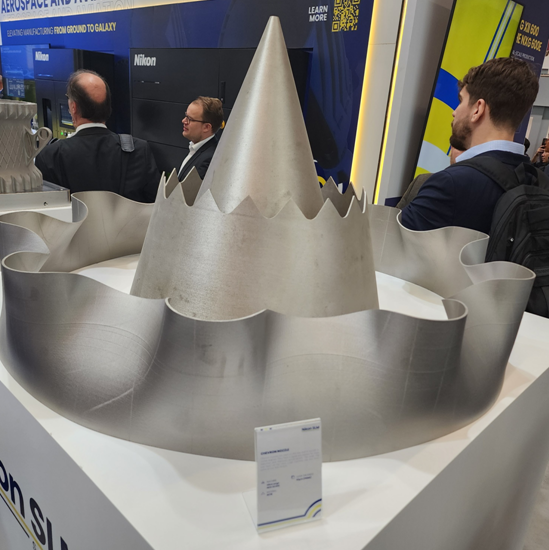

▲ 니콘 SLM 솔루션즈社에서 항공기 엔진의 Chevron Nozzle을 대형 L-PBF 금속 3D프린터로 적층한 사례 (사진:3D프린팅연구조합)

▲ 니콘 SLM 솔루션즈社에서 항공기 엔진의 Chevron Nozzle을 대형 L-PBF 금속 3D프린터로 적층한 사례 (사진:3D프린팅연구조합)첫 번째로 이번 전시회에서 가장 인상 깊었던 부분은 니콘 SLM솔루션즈(Nikon SLM Solutions)에서 L-PBF(레이저 분말용융방식) 방식 금속 3D프린팅으로 항공기 대형 구조 부품을 적층하여 전시한 것이다. L-PBF 방식은 15~53㎛(마이크로미터)의 금속 분말을 레이저(Laser)로 조사하여 한층 한층 쌓아가는 방식인데 레이저의 수를 늘리면 대형 부품 적층이 가능하고 적층시간도 줄어드는 장점이 있다.

하지만 레이저 수 증가에 따라 장비가 급격히 커지고 장비 가격도 올라가게 된다. 또한 레이저 간 중첩 및 간섭 문제를 해결할 수 있는 기술이 요구되고 있다.

따라서 많은 전문가들은 L-PBF 방식의 한계로 인해 대형 구조 부품을 적층제조 하기엔 적합하지 않고 금속 와이어를 적층하는 W-DED 방식이 적합할 것이라는 견해가 많았다. 하지만 이번 폼넥스트에 출품된 대부분의 항공엔진 부품이 L-PBF 방식으로 적층한 것이었고 w-DED방식은 틈새시장에서 선전하고 있음을 볼 수 있었다.

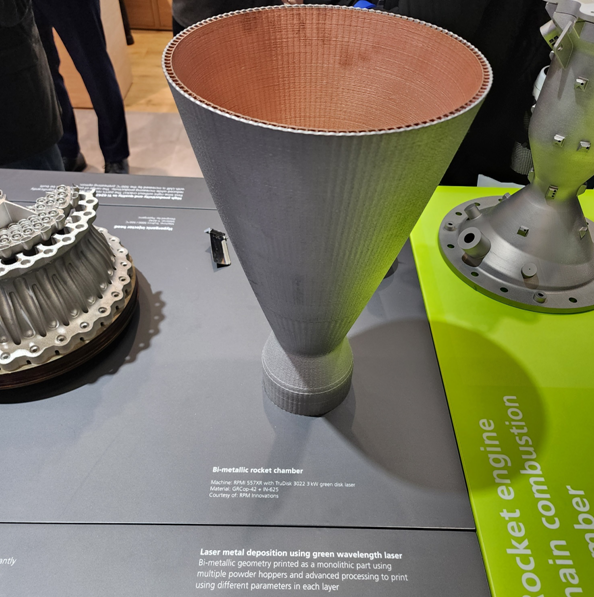

▲ RPM Innovations社가 P-DED 방식으로 로켓 챔버를 두 가지 금속을 사용해 제작한 사례 (사진:3D프린팅연구조합)

▲ RPM Innovations社가 P-DED 방식으로 로켓 챔버를 두 가지 금속을 사용해 제작한 사례 (사진:3D프린팅연구조합)두 번째 특징은 최근 이종 소재 적층에 대한 관심이 높아지고 이번 전시회에서도 많은 기업이 전시품을 출품한 것이다.

하나의 부품도 위치와 사용 환경, 역할에 따라 요구되는 특성이 달라지는데 그 위치에 가장 적합한 소재를 적층함으로써 전체적으로 우수한 성능을 확보할 수 있다. 예를 들어 RPM Innovations社는 금속 분말과 P-DED 장비를 이용해 로켓 챔버를 적층했다.

이 부품은 고온 환경을 견뎌야 하기 때문에 열전도율과 고강도·내열성 등이 요구된다. 이에 회사는 챔버 안쪽면을 열전도율이 우수한 GRCop-42(NASA에서 개발한 구리 내열합금)으로 적층하고, 바깥면은 내열강도를 확보하기 위해 Inconel 625를 적층했다. 게다가 이종 금속을 적층하면서 냉각 채널도 설계하여 냉각능을 더욱 향상시켰다. 앞으로 이러한 이종 금속 적층 사례가 더욱 증가할 것으로 전망된다.

우주항공 부품 제작 위한 대형 장비 및 이종 소재 적용 활발

적층제조 활성화 원가 경쟁력 확보 관건, 정부 지원 및 기업 간 협업 必

▲ 마크포지드社에서 기존 금속소재로 만들던 기어·치공구 등을 복합소재로 적층제조한 사례 (사진:3D프린팅연구조합)

▲ 마크포지드社에서 기존 금속소재로 만들던 기어·치공구 등을 복합소재로 적층제조한 사례 (사진:3D프린팅연구조합)세 번째 특징은 폴리머·금속·세라믹뿐만 아니라 복합소재 등 다양한 소재가 적층제조에 활용되고 있다는 것이다.

기존 금속으로 제조하던 공구 및 지그 등을 유리섬유 혹은 탄소섬유를 이용한 섬유강화 복합소재(CFRP)로 제작하면 경량화·고강도화·내마모성까지 확보할 수 있기 때문에 수요가 늘고 있다. 대표적인 연속 섬유강화복합소재(CFRP) 3D프린팅 상용화 기업 마크포지드(Markforged)社는 차세대 고속 CFRP 3D프린터 ‘FX10’을 출시했으며, Onyx, ULTEM, VEGA 등 신소재를 적용해 적층한 기어, 클립, 지그 및 픽스처 등을 전시하고 기존 금속소재 대체가 가능함을 보여주어 눈길을 끌었다.

마지막 특징은 새로운 방식의 적층제조 기술 개발과 신소재의 확대다. 독일의 전통적인 5축 가공장비 업체인 Grob社는 LMD(Liquid Metal Deposition) 방식의 3D프린터를 공개했다. 이기술은 분말을 사용하지 않아 작업자의 작업환경을 개선하면서도 적층 원리가 간단한 것이 특징이다.

아래 사진과 같이 알루미나 도가니에 용강이 채워지고 Bar 모양의 스트로크가 가운데에서 상하 작용하면서 용융금속을 미세한 구멍을 통해 droplet 형태로 떨어뜨려 적층하는 방식이다. 기존 금속 PBF, DED 방식은 용접기술의 응용이라면 LMD 방식은 용해기술의 응용이라고 할 수 있다.

▲ Grob社 LMD 방식 3D프린터의 핵심 부품 (사진:3D프린팅연구조합)

▲ Grob社 LMD 방식 3D프린터의 핵심 부품 (사진:3D프린팅연구조합)이밖에도 Vat-Photopolymerisation의 응용 방식으로 광경화수지와 금속분말이 혼합된 Feedstock을 일정한 두께로 도포한 뒤 레이저 혹은 발광다이오드를 이용하여 금속표면의 광경화 수지를 경화시켜 적층하는 방식도 봤다. 이렇게 경화된 적층물은 후공정인 소결 과정을 통해 부품의 강도와 물성을 확보한다.

이번 폼넥스트 2023을 참관한 후 느낀 점을 정리해보면 3D프린팅은 복잡한 형상 제조가 가능하고 탄소배출이 적어 친환경적이며 소재, 장비, 설계 도면만 있으면 언제 어디서든 부품 제작이 가능하는 등 많은 장점이 있다. 때문에 3D프린팅 기술이 원가 경쟁력만 확보된다면 기존의 어떠한 제조 방식도 대체할 수 있을 것으로 판단된다.

그러나 우리나라의 3D프린팅 시장은 유럽과 북미 시장에 비해 이제 연구단계를 벗어나고 있는 과정이어서 아직까지는 규모가 작다. 선진시장을 빨리 따라 잡기 위해서는 정부의 적극적인 기술개발 투자 및 인프라 지원뿐만 아니라 End-User와 장비·소재·서비스 등 밸류체인(Value Chain) 업체 간의 적극적인 협업이 필요하다.

시장은 저절로 만들어지는 것이 아니라 만들어 가는 것이다. 3D프린팅연구조합과 같은 전문가 단체를 중심으로 국내 업체 간 적극적인 교류를 통해 시장을 키워나갔으면 한다.