항공·우주·국방 등 국가 전략 핵심 ‘초고온 고분자 소재’

高 열 안정성·비강도·난연성 필수, 열가소성·열경화성 고분자

美·EU·日 등 전략물자 설정 수출입 제한, 韓 원천기술 투자 필요

■ 항공·우주산업용 초고온 고분자 소재기술 정의 및 분류

초고온 내열성 소재는 항공·우주에서부터 고속전철 등 모든 분야에서 요구되는 국가 핵심 소재이다. 특히 미국, 유럽, 일본에서는 1960년대부터 항공·우주 및 국방 분야에 적용하기 위한 소재 개발이 이루어졌으며, 이 소재들은 슈퍼 엔지니어링 플라스틱으로도 알려져 있다.

최근 대두되고 있는 고성능의 엔지니어링 플라스틱은 자동차 및 우주항공 분야에 적용하기 위해 극한환경(초고온, 초저온, 초진공)에서도 견딜 수 있는 소재들이며, 폴리에텔에텔케톤(PEEK, PolyEther Ether Ketone), 폴리에텔케톤케톤(PEKK, PolyEther Ketone Ketone), 폴리페닐렌 설파이드(PPS, PolyPhenylene Sulfide), 폴리아미드 이미드(PEI, PolyEther Imide), 폴리에테르술폰(PES, PolyEther Sulfone), 폴리이미드(PI, PolyImide) 등이 있다.

이 소재들은 기존의 엔지니어링 플라스틱의 견고한 기계적 특성을 유지하면서 극한환경에서 치수안정성(dimensional stability)을 유지하고 버틸 수 있는 방향으로 개발되어왔다. 따라서 본 장에서는 최근 국가 전략 소재로 떠오르고 있는 초고온 고분자소재의 개략적인 내용과 더불어 고내열 및 초고온 고분자 복합소재 기술의 원리 및 연구 개발 동향과 산업 동향에 대하여 설명한다.

■기술 원리

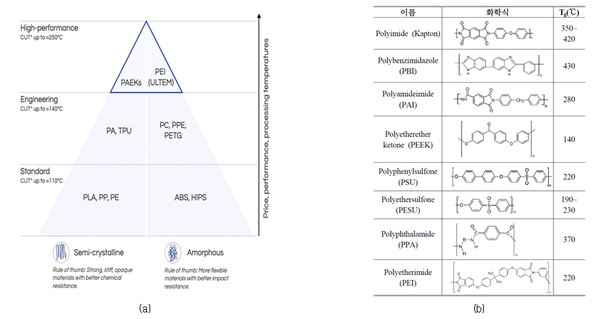

고온용으로 사용할 수 있는 고분자들을 항공·우주, 자동차 등의 산업 분야에 활용되고, 항공기의 부품 및 구조물, 우주 발사체 및 탐사선, 대기권 재진입용 비행체 등에 사용될 수 있다(그림 1). 고온용 고성능 고분자는 <그림2>와 같이 연속 사용 온도별, 고분자 결정구조별, 성능별로 분류할 수 있다. 본 장에서는 여러 고온용 고분자 중에서 항공·우주용 소재로 많이 사용되고 있는 열가소성 고분자 PEEK, PEKK, PEI, PPS 및 열경화성 고분자 PI 소재 특성 및 기술 등에 관해 다루고자 한다.

▲ <그림1>초고온용 고분자가 적용되는 예 (좌상)항공기 엔진, (우상)항공기 구조물, (좌하)우주 발사체, (우하)대기권 재진입 비행체

▲ <그림1>초고온용 고분자가 적용되는 예 (좌상)항공기 엔진, (우상)항공기 구조물, (좌하)우주 발사체, (우하)대기권 재진입 비행체  ▲ <그림2>고성능 열가소성 고분자의 분류(左), 고온용 열가소성 고분자의 화학구조식과 유리 전이 온도(右) (자료 : FROST&SULLIVAN, High performance polymers in automotive and aerospace sectors, 2018, p.17(左), 이향무, 정인우, 극한 환경 대응용 점· 접착 소재의 기술 동향, 접착 및 계면, 2019, pp.29-35(右))

▲ <그림2>고성능 열가소성 고분자의 분류(左), 고온용 열가소성 고분자의 화학구조식과 유리 전이 온도(右) (자료 : FROST&SULLIVAN, High performance polymers in automotive and aerospace sectors, 2018, p.17(左), 이향무, 정인우, 극한 환경 대응용 점· 접착 소재의 기술 동향, 접착 및 계면, 2019, pp.29-35(右))항공기 베어링, 패스너(fastener), 날개 구조, 구조 브라켓(bracket) 등의 구조물 및 부품으로 사용하기 위해서는 열 안정성이 200℃ 이상, 높은 비강도 및 인성, 높은 난연성 등이 필수이며, 추가로 내화학성과 성형성이 좋아야 한다.

이들 구조물에 사용될 수 있는 고분자에는 PEEK, PPS, PEI 등이 대표적이다. 항공기의 작동 및 컨트롤 부분, 엔진, 착륙 시스템, 센서, 브레이크 시스템 등의 항공기 시스템 적용에 요구되는 물성은 180℃ 이상의 열 안정성, 높은 비강도, 높은 내마모도, 높은 열 안정성 등이 있다.

이 조건들을 만족할만한 고분자는 PEEK가 주로 많이 사용되는데, 탄소섬유 10%, 그래파이트(graphite) 10%, 폴리테트라플루오로에틸렌(PTFE, Polytetrafluoroethylene) 10%로 구성된 PEEK 복합재는 베어링 링, 추력 전달 고리, 전자 브레이크 시스템 등에 사용되고 있다. 발사체의 연료 파이프, 가스켓(gasket), 볼 베어링 케이지(cage) 등에서는 높은 열 안정성은 물론 마모-마찰에 의한 내구성이 좋아야 하기 때문에 주로 엔진 부분과 같이 높은 열 노출이 있는 곳 끝단에 페닐에티닐(phenylethynyl)이 달려있는 PETI라는 PI 복합재가 사용되고 있다.

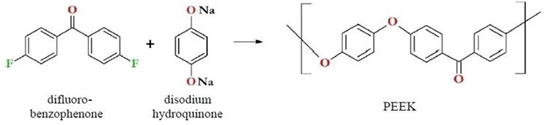

열가소성 고분자는 가교하지 않는 긴 분자들로 이루어졌으며, 열에 의해 쉽게 변형되어 재사용이 용이하기 때문에 압출·사출, 진공 및 압축 성형 또한 용이하다. 대표적인 항공기부품용 고분자인 PEEK 수지는 비스페놀레이트 염(bisphenolate salt)의 디알킬(dialkyl)화를 통한 단계 성장 중합(step growth polymerization)으로 <그림3>과 같은 구조의 합성이 이뤄진다.

PEEK는 반결정구조의 열가소성 플라스틱으로 고온에서도 기계적 물성(탄성률: 3.6GPa, 유리전이온도(Tg): 143℃) 및 내화학성이 우수하다. 특히 난연 등급이 V-0 등급으로 높아 가연 시 연기나 독성 가스 배출이 적어 항공기 내부 인테리어 등에도 사용할 수 있다. PEEK와 같은 족인 PEKK도 열가소성 수지로서, 항공용 접착소재로 많이 연구되고 있다(그림 4).

▲ <그림3>PEEK의 합성 반응과 분자구조식

▲ <그림3>PEEK의 합성 반응과 분자구조식 ▲ <그림4>PEKK 모노머

▲ <그림4>PEKK 모노머최근 항공기체의 경량화를 목표로 하여 탄소섬유 고분자 복합재를 실제 민항기에 적용하여 연료 효율을 높이는 사례가 생겼지만 더불어 열에 약한 고분자의 특성상 항공기 화재 관련 문제도 함께 대두되고 있다.

유럽 항공 안전국(European Aviation Safety Agency)에서는 항공기 화재 및 후천적 충돌로 인한 위험을 대비하고자 높은 수준의 난연특성 및 독성가스 배출 기준을 요구하고 있다. 이에 난연특성이 좋은 PEEK나 PEKK를 이용한 복합재의 열분해 특성에 대한 연구도 이루어지고 있는데 주로 국가가 주도로 이루어지고 있다.

PEI도 무정형의 내열도가 높은 고분자 중의 하나이다. 높은 기계적 탄성률과 강도를 가지고 있으며 성형성 또한 우수하다고 알려져 있다. 특히, 난연성이 높고 화재 시 연기 발생이 적어 항공기 내부 자재 및 구조물로 활용도가 높다.

PEI로 제작된 탄소섬유 강화 복합재는 항공기 인테리어 내장재용으로 미국 연방항공국(FAA, Federal Aviation Administration)의 화재 테스트 절차인 FAR 25.853 테스트(그림 5)를 거쳐 기준을 만족하였고, 복합재의 인장 강도가 알루미늄보다 42%나 증가하여 항공기용 자재로 사용할 수 있음이 확인되었다.

또한, PEI는 고함량(60%)의 유리섬유 속 0.5mm의 얇은 공간을 채울 만큼 성형성이 좋아 항공기 구조물로도 많이 사용되고 있다. PEI는 사용온도가 300℃ 이상 되는 고온에도 열 안정성이 확보되는 고분자로써, PEI-탄소 섬유 복합재를 엔진 하우징에 사용하기도 한다.

▲ <그림5>FAR 25.853 fire test (자료: RISE Research Institutes of Sweden, https://www.ri.se/en/what-we-do/services/fire-testing-according-to-farjar-25853-vertical)

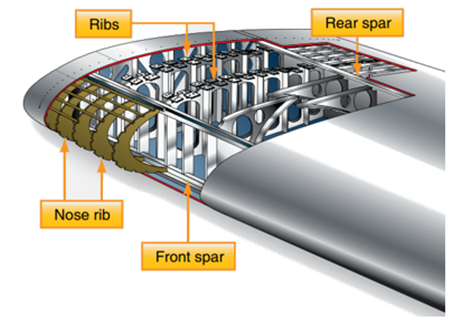

▲ <그림5>FAR 25.853 fire test (자료: RISE Research Institutes of Sweden, https://www.ri.se/en/what-we-do/services/fire-testing-according-to-farjar-25853-vertical)PPS는 탄소섬유 복합재로 제작해 항공기 날개의 리딩 에지(leading edge)에 사용할 만큼의 경도를 가지며, 에어버스(Airbus) A340/A380 항공기의 립(rib)과 스파(spar) 부분에 사용되고 있다. 게다가 30%의 유리섬유가 포함된 PPS 복합재의 경우 열 발생 시 열이 더 이상 축적되지 않는 것이 확인되었고, 낮은 크리프(creep), 응력저항성까지 더하여 발사체의 엔진, 브레이크 시스템에 사용할 수 있게 되었다.

▲ <그림6> 항공기 윙 박스(wing box) 내 구조물인 립(rib)과 스파(spar)(자료: ABBOTT Aerospace Canada LTD, https://www.abbottaerospace.com/aa-sb-001/22-aircraft-specific-design-features-and-design-methods/22-16-57-wings/22-16-2-main-wing-box/)

▲ <그림6> 항공기 윙 박스(wing box) 내 구조물인 립(rib)과 스파(spar)(자료: ABBOTT Aerospace Canada LTD, https://www.abbottaerospace.com/aa-sb-001/22-aircraft-specific-design-features-and-design-methods/22-16-57-wings/22-16-2-main-wing-box/)■기술 중요성

극한환경에서 사용할 수 있는 소재들은 국가 핵심 소재들로 여겨진다. 이미 일본, 유럽, 미국 등의 선진국에서는 항공우주 및 국방관련 분야 소재들을 전략물자로 설정하여 수출과 수입을 엄격히 제한하고 있다. 미국 항공우주국(NASA)은 높은 내열도 확보 및 성형성 또한 개선된 새로운 소재들을 합성하고 있고, 그와 관련된 기술 자료들을 외부에 공유하지 않고 내부에서만 열람할 수 있도록 하고 있다. 이웃의 일본 또한 여러 가지의 고성능의 엔지니어링 플라스틱 개발을 위해 내부적으로 연구 결과를 교류하는 것으로 볼 때 초고온 고분자소재 기술은 전 세계적인 국가 핵심 기술임이 틀림없다.

이러한 기류로 첨단산업 전략 소재·부품의 시험·평가 장비구축과 전략 소재·부품 관련 기업의 기술력 향상 및 신규 시장진입을 위한 기업지원기반 구축과 같은 정부 사업들이 생겨났으나, 새로운 소재에 대한 원천기술 확보에 대한 정책은 거의 없는 상황이다. 따라서 초고온 고분자 소재기술은 현재 항공·우주 및 국방 소재 관점에서 필수적인 기술이며 선진국들의 특허를 가져와 활용하는 것보다 새로운 초고온 고분자소재에 대한 원천기술 투자가 필요하다.