가스터빈·누리호 등 E·환경·우주 산업 핵심 및 전략 기술, 초고온 코팅

효율 향상·극한 환경 대응력 확보·온난화 억제 효과, 내열 코팅

韓 재료연·세기원·두산·한화 등 연구소 및 대학·社 지속적 연구

■초고온 코팅 기술

1. 극한환경 소재기술 관점에서 기술의 중요성

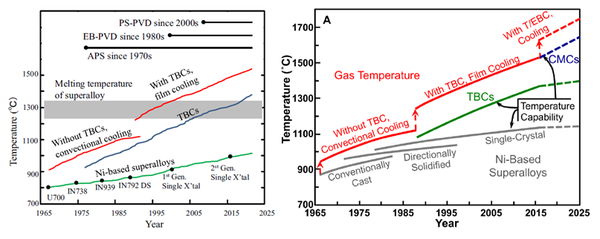

극한환경 소재기술 관점에서의 초고온 코팅기술은 최근 들어 급격한 관심이 집중되고 있는 에너지, 환경 분야 산업에서 핵심적인 소재기술이다. <그림 1>에서와 같이 에너지 효율을 높이기 위해 요구되는 극한의 사용환경(초고온 환경)에 대한 대응력 확보와 더불어 지구 온난화 억제(CO2 저감) 등 시대적 요구에 부응하는 소재기술이 필수다.

▲ <그림 1> 터빈 시스템에서의 사용온도 상승에 따른 세라믹 초고온 코팅기술 개발 추세 (자료: npj Materials Degradation(2020) 31(좌), Scripta Materialia Vol. 154, Sept. 2018, 111-117(우))

▲ <그림 1> 터빈 시스템에서의 사용온도 상승에 따른 세라믹 초고온 코팅기술 개발 추세 (자료: npj Materials Degradation(2020) 31(좌), Scripta Materialia Vol. 154, Sept. 2018, 111-117(우))발전 산업의 경우 그간의 석탄 화력발전을 줄이고 LNG 기반의 복합 화력발전으로의 전환이 이루어지고 있으며, 이에 따라 터빈이 주요 전력생산 시스템이 되어 터빈 시스템에서 고온 부품의 핵심기술을 담당하는 초고온 코팅기술은 환경오염을 줄일 수 있는 요소기술로 분류된다.

국내 산업 발전에서도 초고온 코팅기술의 중요도가 점차 높아지고 있다. 두산에너빌리티는 270MW급 대형 가스터빈 국산화를 추진하여 2022년 서부발전의 김포열병합발전소에 설치 착수하였으며, 또한, 한화에어로스페이스는 2019년 미국 프랫앤휘트니(Pratt & Whitney, P&W) 사와의 국제공동개발(risk and revenue sharing program, RSP) 사업 협정을 맺고 본격적인 항공산업에 투자를 진행하고 있는 것으로 보도되고 있다.

▲ <그림 2> 두산에너빌리티 국산가스터빈 개발(자료: 한국경제 2019.09.19)

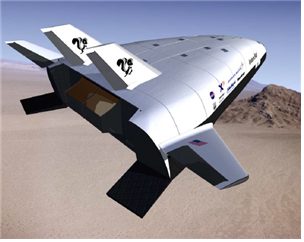

▲ <그림 2> 두산에너빌리티 국산가스터빈 개발(자료: 한국경제 2019.09.19)최근 누리호 II의 발사과정을 보듯이 국내 우주/항공산업도 본격적인 궤도에 오르고 있는 상황이며, 로켓 엔진에 적용되는 초고온 코팅기술은 물론, TPS(Thermal protection system, 열방호 시스템)와 같이 대기권 재진입과 관련되어 1,650℃(3,000℉) 이상의 고난도 초고온 소재기술에 대한 요구도 관심이 높아지고 있다.

▲ <그림 3>TPS for X-33, NASA (미)(자료: NASA Engineering Design Challenges: Thermal Protection Systems DRAFT 10-5-99)

▲ <그림 3>TPS for X-33, NASA (미)(자료: NASA Engineering Design Challenges: Thermal Protection Systems DRAFT 10-5-99)이와 같이 우리나라의 최근 발전산업, 우주/항공산업 등 주요 국가기간산업에서 핵심기술로 분류되는 초고온 코팅기술에 대해 내재화 요구가 더욱 높아지고 있다. 그러나 이처럼 다양한 산업의 핵심기술로 분류되는 초고온 코팅기술은 E/L(export limit, 수출입 제한 품목) 지정 등으로 인해 해외로부터 직접적인 국내도입이 어려운 상황이다. 민간산업계의 투자와 개발이 이루어지는 상황에서 산학연관의 유기적인 협력 네트워크를 공고히 하여 국가 기술경쟁력은 물론 시장경쟁력 확보를 위한 지속적인 노력이 필요한 시점이다.

2. 연구개발 동향

(1) 내열 코팅기술

1) 국내 동향

초고온 코팅의 가장 큰 시장을 차지하는 가스터빈에서는 1,500℃ 이상의 초고온 환경에서도 원한활 소재부품 성능 구현을 위해 초내열 합금 소재에 적용하는 초고온 코팅기술의 중요성이 매우 크다. 가스터빈 초고온 부품용 내열/단열 코팅기술 개발은 가스터빈 엔진 개발보다 선행되어야 하지만, 시장을 선점하고 있는 해외 OEM의 배타적 정책으로 인해 국내에서는 연구개발 투자가 활성화되지 못하고 있다. 국내에서 운용 중인 150여 기 가스터빈도 전량 해외 제품이며, 가스터빈 세계시장의 70%를 제너럴일렉트릭(GE), 지멘스(SIEMENS), 미쓰비시-히타치파워시스템(MHPS) 등 3대 기업이 독차지하고 있다. OEM 면허를 획득한 일부 터빈 시스템에 대해서는 유지 보수과정에서 요소기술 노하우를 축적하였고, 한국재료연구원, 한국세라믹기술원 등의 연구소를 비롯하여 국내 대학을 중심으로 지속적인 연구 기반을 다져 왔다.

이러한 가운데 두산에너빌리티에서는 2021년 12월에 270㎿급 H시리즈 대형 가스터빈 ‘초도 시험’을 완료하여, 한국서부발전이 2023년 상업 가동 예정인 495㎿급 김포열병합발전소에 적용 예정이다. 이 성과는 21개 대학과 4개 정부출연연구기관(출연연), 230개 중소·중견기업 등의 참여에 의한 것이며, 향후 두산에너빌리티에서는 S2급(380㎿) 개발에 집중하는 한편, 수소터빈 개발로 친환경 발전 시장을 지속 공략한다는 방침을 가지고 있어 국내 연구개발의 활성화가 기대된다. 두산에너빌리티뿐만 아니라 한화에서도 미국 ‘린덴 열병합발전소(Linden Cogeneration Plant) 수소혼소 가스터빈 개조사업’을 수주하여 국내 가스터빈 시장 활성화를 가속화 하고 있으며, 이와 함께 내열 코팅기술의 중요성도 함께 부각되고 있다.

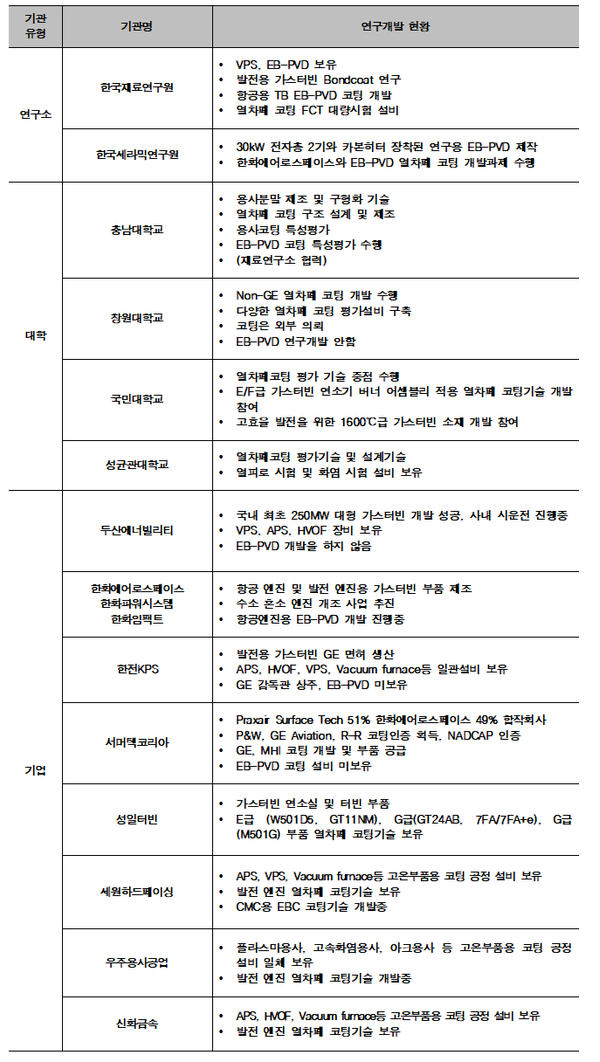

발전 가스터빈 고온 부품용 내열 코팅을 위한 주요 공정기술은 용사(thermal spray)이며, 항공 가스터빈의 경우 전자빔 물리 기상 증착(EB-PVD, Electron Beam Physical Vapor Deposition)이다. 이와 관련한 국내 주요 연구기관으로는 한국재료연구원, 한국세라믹기술원, 충남대학교, 창원대학교, 두산에너빌리티, 한화에어로스페이스, 한전 KPS, 서머텍코리아, 성일터빈, 세원하드페이싱, 신화금속, 우주용사공업 등이 있다.

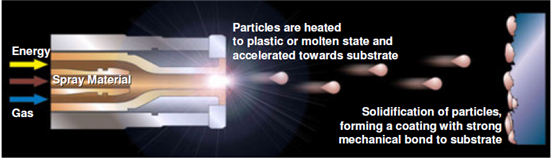

가스터빈 고온 부품용 내열 코팅의 대표 공정인 플라스마 용사기술은 아르곤(Ar), 질소(N2), 수소(H2), 헬륨(He) 등의 가스를 이용하여 양극과 음극의 전극구조를 통해 방전을 일으켜 플라스마를 형성하고, 형성된 플라스마 내부로 과립화된 원료분말을 투입하여 높은 열에너지로 원료분말을 용융하여 액적(splat) 형태의 덩어리로 기판에 충돌-적층시키는 방식이다. 이때 대기 중에서 플라스마를 형성하는 경우와 진공에서 플라스마를 형성하는 방식으로 나뉘게 되는데 전자의 경우를 대기 플라스마 용사(APS, air/atmospjeric plasma spray)라 하고, 후자의 경우는 진공 플라스마 용사(VPS, vacuum plasma spray)라 한다.

열용사에 사용되는 과립 원료분말은 통상 수 십~수 백㎛ 수준의 크기를 가지며, 구형 혹은 도넛 형태의 형상으로 제조된다. 코팅 두께는 요구사양에 따라 다르지만 열차폐 코팅의 경우 수백 ㎛에서 밀리미터 수준까지 코팅이 적용된다. 그 외 반도체 칩 제조를 위한 진공 공정장비용 부품에 사용되는 알루미나(Al2O3), 이트리아(Y2O3) 코팅 및 자동차 엔진, 배기 등 고온작동환경에 사용되는 알루미나(Al2O3), 지르코니아 그리고 내화물 제조에 사용되는 세터(지르코니아계) 등 다양한 산업 분야에 적용되고 있다. 국내 산업에 사용 중인 플라스마 용사장치는 올리콘멧코(Oerlikon Metco), 프렉스에어(Praxair) 등 외산제품이 주종을 이루고 있다.

▲ <그림 4>플라스마 스프레이 공정 개념도(자료: COATINGS FOR GAS TURBINE APPLICATIONS. PART II: COATING PROCESSES; Dr. Dieter Sporer; May 2013)

▲ <그림 4>플라스마 스프레이 공정 개념도(자료: COATINGS FOR GAS TURBINE APPLICATIONS. PART II: COATING PROCESSES; Dr. Dieter Sporer; May 2013)고속 화염 용사 코팅(High Velocity Oxy-Fuel coating, HVOF) 기술은 산소를 연료로 고온/고속의 화염을 일으켜 주로 고융점 금속 소재를 용융시켜 적층하는 기술로 알려져 있다. 열차폐 코팅에서는 주로 금속계 본드코팅(bond coating)을 제조하는 방식으로 적용되고 있으며, Ni, Cr, Al, 이트륨(Y) 등 고온내열성 금속원소가 합금화된 소재를 사용하고 있다.

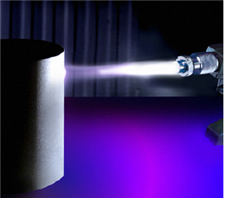

▲ <그림 5>대기 플라스마(자료: COATINGS FOR GAS TURBINE APPLICATIONS. PART II: COATING PROCESSES; Dr. Dieter Sporer; May 2013)

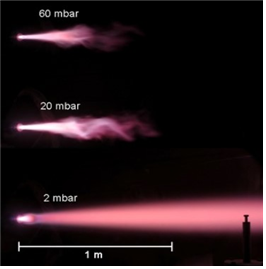

▲ <그림 5>대기 플라스마(자료: COATINGS FOR GAS TURBINE APPLICATIONS. PART II: COATING PROCESSES; Dr. Dieter Sporer; May 2013)진공 플라스마 용사기술은 저진공 분위기를 형성하여 기존의 대기 플라스마 용사보다 늘어난 플라스마 화염 길이를 갖게 되며, 작업 공간(대기)으로부터의 불순물 혼입 방지의 효과가 있어 APS 코팅에 비해 높은 품질의 코팅을 형성할 수 있는 기술로 알려져 있다. 터빈부품에 적용 시에는 주로 세라믹 탑코트 소재와 금속 기판재와의 부착력 강화 및 기판과 코팅과의 경계층 산화 방지를 위한 본드코팅 형성공정에 주로 적용되고 있다.

▲ <그림 6>진공 플라스마 스프레이(압력에 따른 flame 형상) 코팅공정

▲ <그림 6>진공 플라스마 스프레이(압력에 따른 flame 형상) 코팅공정한국재료연구원에서는 초내열합금 기술 개발과 함께 초고온 코팅기술 개발을 역점적으로 추진해 오고 있다. 1990년 초반, 대기 플라스마 용사 및 고속 화염 용사에 관한 연구를 시작으로 하여, 이후 산업용 가스터빈 블레이드 등을 대상으로 한 1,350℃급 고온용 열차폐 코팅 개발을 진행해 왔으며, VPS(독일 GTV社製) 장비를 도입하여 자체 공정기술을 확보하고, 다수의 연구과제 수행을 통해 기술력을 축적한 바 있다. 이를 통해 우주발사체 로켓 엔진 연소기 내열 세라믹 코팅을 개발(2011-2014, 우주핵심기술개발사업)하여 한국형우주발사체인 누리호 예비발사체의 75톤급 연소기 내벽에 적용, 시험발사 성공에 기여하였다.

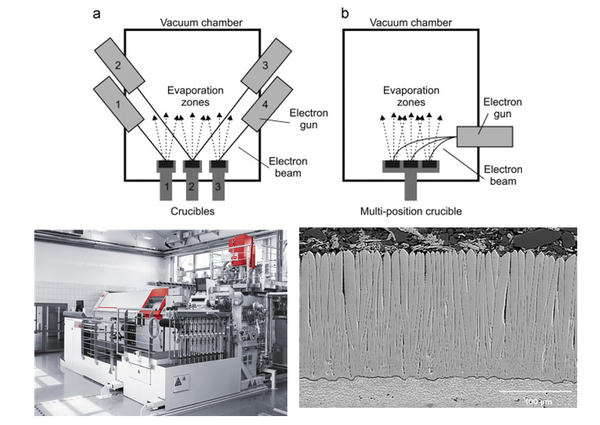

열차폐 내열 코팅 성능은 단열 기능을 담당하는 세라믹 탑코트의 미세구조에 의해 많은 부분이 좌우된다. 플라스마 용사 공정에 의한 경우 미세구조는 횡방향 적층 구조(lamellar structure)를 보이며 EB-PVD 공정에 의한 경우 수직으로 성장하는 주상형 구조(columnar structure)를 보인다. 발전용 터빈 엔진의 기동/정지 사이클과 달리 항공엔진의 경우 빈번한 기동/정지 사이클을 갖는 운용 특성 때문에 다소 열차페 성능을 희생하더라도 변형저항성(strain tolerance)이 큰 주상형 미세구조 구조를 적용한다.

국내의 EB-PVD 열차폐 코팅 연구는 한국재료연구원과 한국세라믹기술원에서 주도하고 있다. 전자빔 증착기술에 사용되는 코팅원료는 플라스마 용사 공정과 같은 과립형 입자가 아닌 잉곳(ingot) 형태로 제공되어야 하며, 전자빔 조사 시 발생하는 순간적인 고출력 전자빔의 충격에 견뎌야 한다. 이를 위해 잉곳 내부에 기공이나 포집된 가스(trapped gas)가 없어 전자빔 조사 시 초기균열 및 파손이 발생하지 않도록 제조하는 것이 핵심 기술이다.

▲ <그림 7>EB-PVD 공정모식도(상), 코팅시스템(하, 좌) 및 YSZ 코팅구조(하, 우)(자료: Archives of Civil and Mechanical Engineering Volume 14, Issue 2, February 2014, pp.250-254(상), Turbine Blade Coating EB/PVD Production Systems ALD (미)(하,좌), Courtesy of U. Schulz, DLR, Inst. of Mater

▲ <그림 7>EB-PVD 공정모식도(상), 코팅시스템(하, 좌) 및 YSZ 코팅구조(하, 우)(자료: Archives of Civil and Mechanical Engineering Volume 14, Issue 2, February 2014, pp.250-254(상), Turbine Blade Coating EB/PVD Production Systems ALD (미)(하,좌), Courtesy of U. Schulz, DLR, Inst. of Mater한국재료연구원에서는 2012년부터 국내 최대급 EB-PVD 장비를 이용한 전자빔 증착기술 연구를 활발하게 진행해 오고 있다. 한국재료연구원의 EB-PVD 장치는 30kW 전자빔 5기가 장착되어 모재의 예열과 본드 코팅용 합금 및 열차폐용 YSZ 용융을 동시에 수행할 수 있는 장점이 있으며, 로드락(load-lock) 챔버를 구비하고 있어 실제 블레이드를 대상으로 시험 생산이 가능한 규모이다. 한국세라믹기술원에서는 내고온 특성 향상을 위한 신규 세라믹 소재개발에 주력하고 있으며 주요 공정기술로서는 플라스마 용사 및 EB-PVD 공정을 확보하고 있다. 한국세라믹기술원의 EB-PVD설비는 국내에서 연구용으로 자체 제작한 것으로 30kW 전자총 2기와 카본히터가 장착되어 있으며, 한화에어로스페이스와 항공 엔진용 열차폐 코팅 연구개발을 수행한 바 있다.

▲ <표 1> 초고온 코팅기술-국내 선도연구기관

▲ <표 1> 초고온 코팅기술-국내 선도연구기관