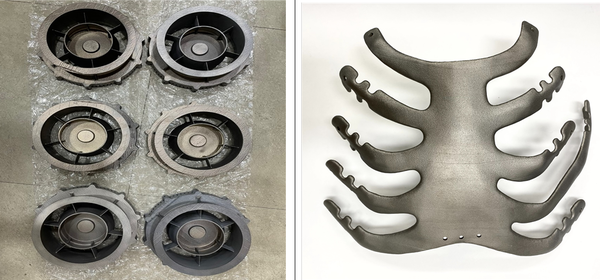

▲ 생기원이 개발한 SLM 고속 공정기술로 제작한 경량 항공기 부품(左)과 맞춤형 인공 흉부 뼈

▲ 생기원이 개발한 SLM 고속 공정기술로 제작한 경량 항공기 부품(左)과 맞춤형 인공 흉부 뼈

국내 연구진이 적층속도가 기존대비 2배나 향상된 타이타늄(Ti) 3D프린팅 공정기술을 개발해 의료·우주항공·국방 등에 필요한 정밀부품 생산성 향상에 기여할 전망이다.

한국생산기술연구원(원장 이상목, 이하 생기원)은 기능성소재부품그룹 김건희 수석연구원, 신산업부품화연구부문 이호년 수석연구원 공동 연구팀이 타이타늄 소재의 적층 속도를 2배 이상 높이면서, 동시에 품질까지 향상시킨 ‘선택적 레이저 용융(SLM, Selective Laser Melting)’ 공정기술을 개발했다고 지난 29일 밝혔다.

타이타늄은 강도와 내식성이 우수해 의료 및 항공우주 산업의 핵심 소재로 활용되지만, SLM 공정에서는 적층 시간이 오래 걸리는 단점이 있었다. 또한 적층 소재가 두꺼워질수록 에너지가 충분히 전달되지 않아 기공 등의 결함 발생으로 충분한 물성을 확보하기 어려웠다.

이에 생기원 연구팀은 단일 레이저 열원만으로 타이타늄을 빠르게 적층하면서 물성 조건까지 충족하는 공정 조건을 개발했다.

먼저 타이타늄 분말이 완전히 녹아 굳는데 필요한 에너지를 계산하고, 레이저 파장을 반영해 에너지 흡수율을 정밀 측정했다. 이를 기반으로 레이저 출력, 주사 속도 및 간격, 적층 두께 등의 공정 변수들을 조합해 적층에 최적화된 에너지 밀도를 도출해 냈다.

연구팀은 이러한 공정 최적화를 통해 고속 적층 중 발생하는 주요 결함을 제어하고, 일관된 품질을 위한 공정 데이터베이스(DB)를 구축했다.

또한 레이저 에너지가 부족하거나 과할 경우 발생하는 결함을 방지하기 위해 각 결함의 발생 조건을 정밀 분석하고, 에너지 밀도와 공정 변수를 실시간으로 자동 조절해 사전에 결함을 차단하는 적층 조건을 수립하고 타이타늄이 안정적으로 응고되는 공정 DB를 구축했다.

이와 함께 적층 중 냉각을 유도함으로써 강도 향상에 유리한 마르텐사이트(Martensite)를 형성하는 데 성공, 타이타늄의 강도와 안정성을 높일 수 있는 미세조직 제어기술도 확보했다.

연구팀은 개발한 기술에 대한 실험 결과 적층 속도는 시간당 약 37.966㎤로, 이전까지 최고 수준이었던 18㎤/h 대비 2배 이상 빨라졌음을 확인했으며, 5일 이상 걸리던 성인 평균 크기의 흉곽 임플란트 적층 시간을 3일 이내로 줄이는 데 성공했다.

특히 99.98% 이상의 밀도와 670MPa 이상의 인장강도를 유지하는 것으로 나타나 경량·고강도를 요구하는 다양한 타이타늄 부품을 제조할 수 있게 됐다.

김건희 수석은 “이번 기술로 환자 맞춤형 의료기기 제작 기간을 단축시켜 위급한 환자의 수술 대기시간을 줄일 수 있게 됐다”고 말하며 “향후 알루미늄, 니켈, 철계 합금 등 다양한 금속 소재로 기술을 확장해 의료뿐만 아니라 항공우주, 자동차, 국방 등 첨단 부품분야에 확대하는 후속 연구를 진행할 계획”이라고 밝혔다.