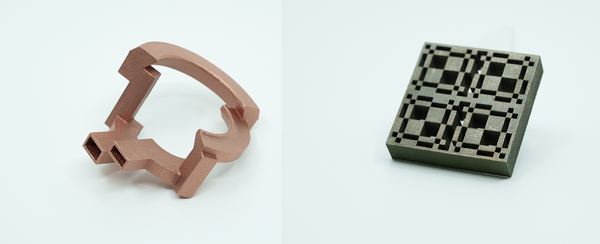

▲ 하나이엠티가 PBF 방식 금속 3D프린팅으로 제작한 구리(左), 텅스텐(右) 제품

▲ 하나이엠티가 PBF 방식 금속 3D프린팅으로 제작한 구리(左), 텅스텐(右) 제품 하나에이엠티(대표 김홍물)가 기존 가공방식으로는 구현이 어려운 구리·텅스텐 등 소재를 적층하는 적층제조(3D프린팅) 공정기술 개발을 완료하고 고부가가치 부품 시장에 도전장을 내민다.

첨단 제조기술 전문기업 하나에이엠티는 PBF(Powder Bed Fusion) 방식 금속 3D프린팅 기술을 활용해 구리(Copper)와 텅스텐(Tungsten) 소재의 제품을 상용화하고 본격적인 판매에 나섰다고 23일 밝혔다.

하나에이엠티는 정밀 금형과 고기능 부품 가공 분야에서 축적한 제조 역량을 바탕으로 금속 3D프린팅 장비에 다양한 금속 분말을 적용하고 있으며, 소재별 최적 조건을 찾기 위한 체계적인 연구개발을 지속해오고 있다.

하나에이엠티는 현재까지 △구리 △텅스텐 △알루미늄합금 △티타늄합금 △머레이징강 △코발트크롬 등 폭넓은 소재에 대해 레이저 파워, 스캔 속도, 레이어 두께 등의 출력 파라미터를 연구를 통해 최적화해 왔으며, 이를 소재별 전용 데이터베이스로 체계화해 실전 생산에 활용하고 있다.

해당 데이터베이스는 신규 프로젝트나 고객 맞춤 제품 개발 시 빠른 조건 적용과 품질 안정성 확보에 중요한 역할을 하고 있으며, 고정밀 부품의 반복 생산 대응력에서도 큰 강점을 발휘하고 있다.

특히 하나에이엠티는 열전도성이 뛰어난 구리 소재로 유도가열 열처리 공정에 사용되는 인덕션 코일(Induction Coil)의 가열부를 3D프린팅으로 제작해 고객사에 납품하고 있다. 기존 가공 방식으로는 구현이 어려운 복잡한 유로 구조를 정밀하게 구현함으로써 열효율 향상과 수명 증가라는 실질적인 성능 개선을 이뤄냈다.

또한, 고밀도·고융점 특성을 지닌 텅스텐 소재는 드론 탑재용 Collimator(방사선 차폐 장치)로 출력돼 공급되고 있다. 텅스텐은 기존 절삭 가공으로는 형상 구현이 어려운 대표적 소재지만, 하나에이엠티는 3D프린팅을 통해 정밀도·형상 자유도에 대한 요구를 동시에 충족시키며 기술력을 입증했다.

현재 하나에이엠티는 소재 개발부터 금속 3D프린팅, 후가공, 품질 검사 및 인증까지 아우르는 End-to-End 제조 솔루션을 갖추고 있으며 △방위산업 △반도체 △항공우주 △의료기기 등 고정밀 산업군과의 협업도 활발히 진행 중이다.

하나에이엠티 관계자는 “이번 3D프린팅 기술을 적용한 구리 및 텅스텐 부품의 상용화는 단순한 기술 실증을 넘어, 실제 산업 현장에서 적용 가능한 수준의 품질과 생산성을 확보한 데 큰 의미가 있다”며 “앞으로도 지속적인 연구개발과 기술 고도화를 통해 순수 금속 3D프린팅 분야의 리더로 자리매김하고, 글로벌 시장 진출과 국내 제조 산업의 첨단화를 동시에 견인하겠다”고 밝혔다.