내열·내삭마 소재, 십년 이상 장기 집중 투자 必

3년단위 프로젝트 연속성·전문성 떨어져

우주·항공·군수 비활성화, 민간연구 한계

■ 초고온 세라믹 (Ultra-high temperature ceramics, UHTC)

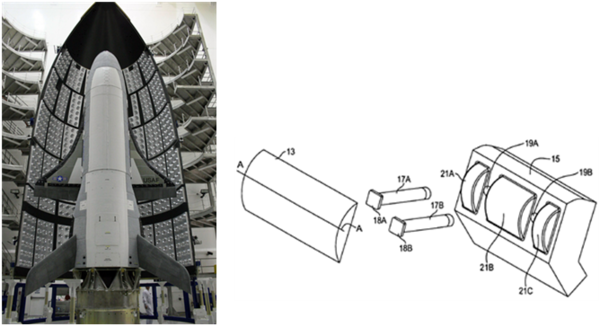

지르코늄(Zr), 하프늄(Hf) 및 탄탈럼(Ta)계 초고온 세라믹스는 아직까지 기초 연구 위주의 활동이 이루어지고 있으며, 미국의 신형 실험기 X-37의 내열·내삭마 시스템인 TUFROC(Toughened uni-piece fibrous reinforced oxidation-resistant composite)에 TaSi2 등 일부 소재들이 부분적으로 적용되고 있다(그림 11). 이들 재료는 용융점이 3,200℃ 이상으로 기존의 고온용 세라믹스를 대체할 경우 소재의 고온물성과 수명을 획기적으로 향상시킬 것으로 기대되고 있다.

1) 국내 동향

국내의 초고온 세라믹의 연구는 한국과학기술원, 서울대학교 및 한양대학교에서 붕화물(boride)계 시스템의 소결에 관한 연구가 일부 수행되었고, ㈜포항종합제철소 현, 포스코(POSCO, Pohang Iron and Steel Company)에서는 고내식성 ZrB2에 관한 특허를 발표하였다(특1997-0042432).

재료연구소는 Zr, Hf 및 Ta계 초고온 세라믹재료 개발에 관한 연구를 수행하고 있으며, 원료분말 합성, 분쇄, 습식공정, 저온소결, 산화 저항성 개선 및 섬유강화 복합체 제조에 관한 연구를 수행하고 있다. 최근에는 한국항공우주연구원과 공동으로 우주재돌입체용 열보호 시스템(Thermal Protection System, TPS) 개발을 수행하고 있다(그림 12).

2) 해외 동향

가. 미국

미국에서는 NASA와 공군, 미주리 대학교 롤라캠퍼스(Univ. of Missouri-Rolla)가 선도적으로 이 분야에 대한 연구를 수행하고 있다. 주로 ZrB2 혹은 HfB2의 저온소결 및 초고온에서의 산화저항 특성 및 열전도 특성 개선에 개발이 집중되고 있으며, B4C 소결조제를 사용하여 1,775oC에서 ZrB2의 상압소결을 달성하고 있다. 섬유로는 메이텍(MATECH) 사에서 전구체를 사용하여 HfC계 세라믹 섬유를 시험생산하고 있다.

나. EU

유럽에서는 이탈리아의 국립세라믹연구소(Institute of Science and Technology for Ceramics, ISTEC-CNR) 및 영국의 임페리얼 칼리지 런던(Imperial College London), 버밍엄 대학교(University of Birmingham)에서 주도적인 연구가 이루어지고 있으며, 다양한 산화물, 질화물 및 규화물(silicide)계 소결조제를 테스트하였다. 2016년부터 EU 6개국 12개 기관이 Euro-Horizon 2020 프로그램의 일환인 C3HARME 프로젝트를 수행 중인데, 이 과제는 ZrB2를 이용하여 탄소섬유 강화 복합재료를 제작하는 것이 목적으로, 1미터급의 내열·내삭마 패널과 내경 70mm급의 내삭마 노즐목 제작을 목표로 하고 있다.

■ 세라믹 섬유강화 복합재료(CMC)

1) 국내 동향

대형 CMC 소재는 아직까지 시장이 많이 활성화되어 있지 않은 관계로 국내에서는 정부 출연 연구소를 중심으로 대형화 연구가 진행되고 있다. 한국원자력연구원(KAERI)에서는 CVI 공정을 이용하여 φ 150×400 mm 급의 원통형 SiCf/SiC의 제작을 수행하였으며, 영남대학교와 함께 희토류계 소결조제를 사용한 액상 소결법으로 200×200×3 mm 크기의 평판형 SiCf/SiC CMC를 제조하였다.

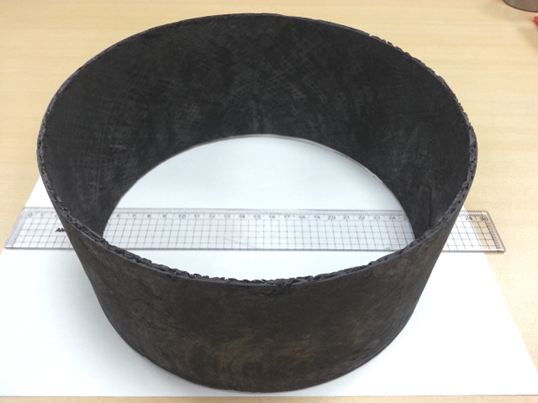

한국에너지기술연구원(KIER)과 대양산업에서는 MI 공정을 이용하여 φ 400×100×3 mm 크기의 원통과 300×300×5 mm 크기의 평판형 SiCf/SiC CMC를 제조하였다. 재료연구소(KIMS)에서는 PIP 공정을 이용하여 φ 200×100×4 mm 크기의 원통형 CMC 제조를 수행하였다(그림 13).

대형 CMC 제조를 수행하는 ㈜데크카본에서는 반응소결(reaction bonded silicon carbide, RBSC) 공정을 이용하여 Cf/SiC소재의 CMC 제작 공정을 개발하였다. 제작된 디스크의 크기는 φ 330∼405×28∼36 T mm로 현대자동차, 아우디(Audi), 포르쉐(Porsche) 사 등에 납품된 실적이 있다.

2) 해외 동향

가. 미국

미국에는 항공우주 및 군용 내열·내삭마 세라믹으로 사용하기 위한 SiC 섬유, SiC 소결체 및 SiC 복합재료 제조를 위한 기업들로 GE(General Electric), Textron, COI ceramics 등이 활동 중이다.

SiC 섬유의 경우 CVD 공정 및 전구체 공정으로 제조되고 있으며, CVD법으로 제조되는 SiC 섬유는 미국의 스페셜티 머터리얼즈(Specialty Materials) 사의 SCS 계열 섬유와 유럽의 TISICS 사의 시그마(Sigma) 섬유가 있다.

이들 섬유는 3.5GPa, 300GPa 이상의 높은 강도와 탄성율을 가지고, 특히 1,500℃ 이상의 고온에서 모든 SiC계 섬유들 중 가장 우수한 크리프(creep) 저항 특성을 나타낸다. 그러나 섬유의 직경이 70∼150μm 내외로 크기 때문에 1D(나노와이어, 나노섬유) 형태의 소재 제작에 적합하고 가격도 매우 고가이다. CVD 법으로 제조되는 SiC 섬유는 현재 전투기의 착륙 장치 피스톤(landing gear piston)이나 F1용 자동차의 엔진밸브 등에 사용되고 있다. 전구체법으로 제조되는 SiC 섬유는 미국 COI Ceramics 사의 Sylramic 계열 섬유가 상용화되어 있다.

나. 일본

1970년대 일본의 S. Yajima 교수는 폴리카르보실란(polycarbosilane) 전구체를 이용하여 SiC 섬유를 제조하는 Yajima process를 개발하였다.

일본에서 제조되는 SiC 섬유는 니폰카본(Nippon Carbon) 사의 Nicalon 계열 섬유와 우베흥산(UBE industry)의 Tyranno 계열, 아이이에스티(IEST) 사의 Cef-Nite 계열 등이 있으며 최근 Nippon carbon이 미국의 GE 사와 함께 NGS Advanced Fibers라는 합자회사를 설립하여 GE의 가스터빈용 CMC에 SiC 섬유를 공급하고 있다.

다. 유럽

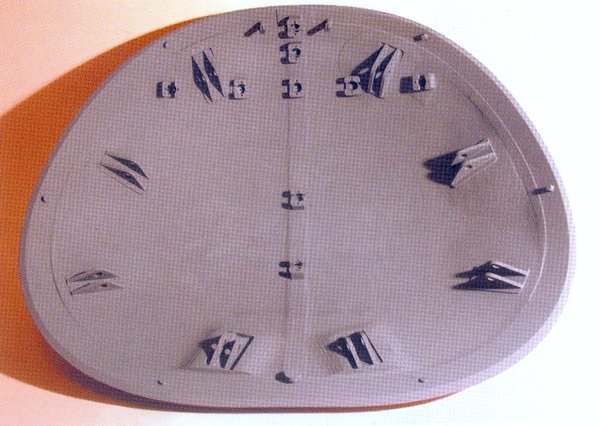

우주왕복선의 재돌입 시에 높은 온도 및 압력 조건에 노출되는 노즈 콘(nose cone)에 적용하기 위하여 독일의 항공우주연구소(DLR)에서는 RBSC(reaction bonded silicon carbide) 재질의 CMC 소재를 제조하여 테스트하였다(그림 14).

독일에서는 MI 공정으로 탄소섬유 프리폼에 Si를 함침시켜 제조한 세라믹 브레이크 디스크가 상용화 되어 있다. 독일의 항공 우주연구소인 DLR의 경우 최근의 연구는 C/C-SiC 및 MI-SiC/SiC 쪽으로 집중되어 있다. 용융되어 함침되는 Si와 반응시키기 위한 탄소 혹은 다른 물질들을 효과적으로 섬유 내부에 채워 넣기 위한 연구가 활발히 진행되고 있고, Si에 의한 섬유의 손상을 막기 위하여 섬유 표면에 BN이나 ZrC 등을 코팅하는 방법 등이 제안되고 있다.

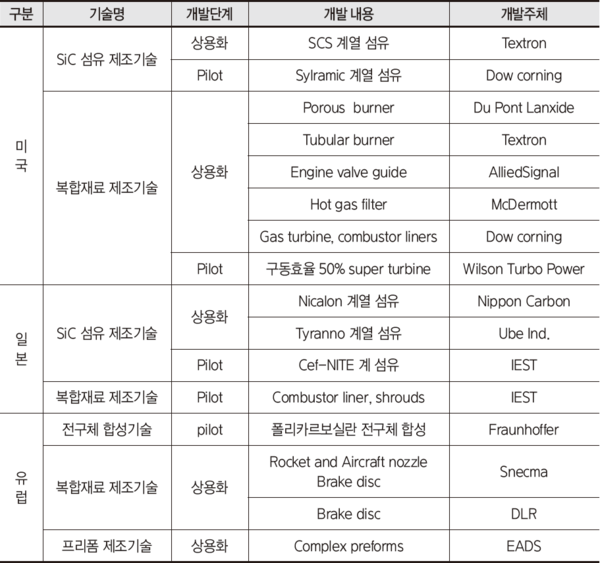

다음의 <표 4>에 선진국에서 수행중인 비산화물계 세라믹 섬유 및 섬유강화 복합체의 연구동향을 정리하였다.

■ 산업 및 시장 국내 동향

1) 시장규모 및 전망

국내에서는 아직 항공, 우주 및 국방 산업의 시장규모가 충분히 성장하지 않아 내열·내삭마 소재와 관련된 국내 시장규모 자료는 희소하다. SiC 섬유의 경우 마켓 앤 마켓(Markets and Markets)에서 2017년에 발표한 보고서에 의하면 세계 시장에서 아시아 시장이 차지하는 비율은 약 11.3%로, 이 중 한국의 점유율이 16.01%로 예측되고 있다.

2) 기업 현황

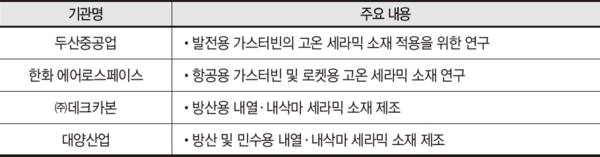

세계 최대의 가스터빈 업체인 GE에서 가스터빈용 CMC 소재를 양산함에 따라 국내의 가스터빈 업체인 두산중공업과 한화에어로스페이스도 이 분야에 관심을 나타내고 있다. 두산중공업은 한국세라믹기술원 등과 국책과제로 SiC 계열 CMC 제조 과제를 수행하고 있다.

한화에어로스페이스의 경우 아직 본격적인 움직임은 파악되지 않고 있으나, CMC 관련 연구를 위한 작업을 진행 중이다. 이외에 ㈜데크카본 및 대양산업 등 중견, 중소 소재업체에서 탄소/탄소 및 SiC계 세라믹 섬유강화 복합재료 제조를 진행하고 있다.

■ 산업 및 시장 해외 동향

1) 시장규모 및 전망

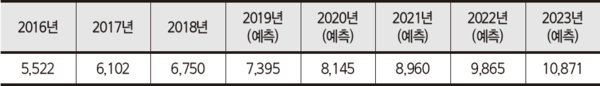

엑스플로라렌트 리서치(Explorarent Research)에서 2018년 발행된 Global Polymer Derived Ceramic Market 보고서에 의하면 세라믹 전구체 원료시장은 2018년 현재 약 6,750억원 규모이며 5년 후에는 약 1조원 규모로 시장이 빠르게 성장할 것으로 예측되고 있다(표 7).

그랜드 뷰 리서치(Grand View Research)에서 2019년 발행된 시장 조사 보고서에 의하면 섬유강화세라믹복합체(CMC) 시장은 항공 및 국방 분야가 가장 큰 시장으로, 2016∼2025년까지 연평균 13.0%의 시장 성장이 예측된다.

CMC 전체 시장에서 SiC기반 CMC가 가장 큰 시장 규모를 차지하며(약 35%), 연평균 12.9%의 성장을 이룰 것으로 예상된다. 이는 GE에서 상용화에 성공한 항공기 가스터빈용 SiC CMC가 적용된 것에 힘입은 바가 크며 향후에도 성장이 계속될 것으로 전망된다.

2) 기업 현황

미국 GE사는 항공기용 연소기 라이너의 성능을 개선시키기 위해 SiCf/SiC CMC가 적용된 리프(LEAP) 엔진을 2017∼2018년부터 항공기에 적용시키고 있고, 이를 위한 CMC 제조 공장을 2016∼2018년에 걸쳐 애슈빌(Ashville), 헌츠빌(Huntsville) 등에 완공하였다(그림 15).

현재 이곳에서 LEAP 엔진 8,800대 분량, 160조 원 규모의 민수용 항공 터빈엔진 시장에 적용하기 위한 CMC를 하루 800개 수준으로 제작하고 있다. 이 LEAP 엔진은 2018년에는 GE에서 생산되는 신규 항공기 엔진의 70% 이상을 대체하였고, 향후 그 비율은 더욱 늘어날 예정이다.

리프 엔진의 소재로 사용되는 SiC 섬유의 양산을 위하여 일본의 Nippon Carbon, 미국의 GE, 프랑스의 Snecma(현, Safran) 사가 합자하여 설립한 NGS Advanced Fiber 사는 2014년 SiC 섬유 생산량을 연간 10톤으로 기존의 10배 증산하였다. NGS Advanced Fiber사와 함께 세계 양대 SiC 섬유 생산 업체인 일본의 우베흥산 역시 비공식적으로 3∼5년 중장기 계획을 세워 새로운 섬유개발을 진행하고 있다.

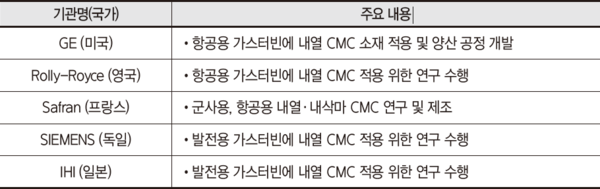

이외에 일본의 IHI(Ishikawajima-Harima Heavy Industries, IHI), 프랑스의 사프란 에어크래프트 엔진(Safran Aircraft Engines), 영국의 롤스로이스(Rolls-Royce), 독일의 지멘스(Siemens) 등에서 터빈엔진용 블레이드 및 디스크, 세라믹 베어링, 연료 노즐, 슈라우드, 임펠러 등을 기존의 초내열 합금에서 CMC로 대체하기 위해 연구를 진행하고 있다.

■ 국내외 선도기업

두산중공업, 한화에어로스페이스, 한국항공우주산업(KAI) 및 LIG넥스원 등에서 차세대 우주, 항공 및 방산 체계에 내열·내삭마 세라믹스를 적용하기 위한 연구를 진행하고 있으나 해외 기업들과의 연구 격차가 존재한다. 최종 사용자(end user)인 이들 대기업들에 내열·내삭마 세라믹스 소재를 공급하는 소재 기업으로는 ㈜데크카본, ㈜화인테크, ㈜단단, Orange E&C 등이 있다.

해외에서는 미국의 GE가 프랑스의 Safran과 함께 CMC 소재를 상용화하면서 고온 세라믹스의 트렌드를 선도하고 있으며, 영국의 Rolls-Royce, 독일의 Siemens 및 일본의 IHI 등에서도 CMC 소재의 상용화를 위한 활발한 연구 및 투자를 진행 중이다.

■ 미래의 연구방향

1) 탄소계, 탄화규소 및 초고온 세라믹 소재

미래에는 이들 내열·내삭마 세라믹스의 성능과 신뢰성의 지속적인 향상과 더불어 저가격화를 실현함으로써 산업적인 활용을 가능하게 하기 위한 연구들이 이루어질 것으로 예상된다.

국내에서 진행 중인 탄소계 복합체 연구의 경우 치밀화나 싱글 레이어(single layer) 코팅, 탄소/SiC의 치밀화공정 분야에서는 세계적 수준과 대등하거나 상회하는 수준에, 3D 프리폼 제조기술 및 멀티 레이어(multi layer) 내산화 코팅 기술에 있어서는 선진국과 대등한 수준에 도달하는 것을 목표로 연구를 진행 중이다.

SiC계 소재는 가스터빈에 활용하기 위한 세라믹 섬유강화 복합재료 제조, 특성 개선 및 특성평가 관련 연구들이 활발히 진행될 것으로 예상된다.

초고온 세라믹스의 경우 EU에서 실시한 산-학-연 연계의 대규모 프로젝트인 C3HARME 프로젝트가 마무리되어감에 따라, 연구결과들을 산업화에 적용하기 위하여 대형화, 복잡형상화 및 저가격화 연구가 진행될 것으로 예상된다.

2) 세라믹 섬유강화 복합재료 (CMC)

GE에 의하여 성공적으로 내열·내삭마용 SiC계 CMC 소재가 개발, 양산 되었고 항공기용 가스터빈에의 적용도 확대되어감에 따라 향후 CMC 분야의 시장이 크게 증가할 것으로 판단된다. 수송 및 발전용 가스터빈의 세계시장은 연 120조 원대 이상이며 그중 고온용 소재의 가격이 10% 이상을 차지하고 있다.

GE 이외의 세계적인 가스터빈 업체들도 경쟁적으로 내열 CMC의 양산 및 체계 적용을 위한 활발한 연구와 공격적인 투자를 진행 중으로 향후 가스터빈의 고온부 소재가 CMC로 빠르게 대체될 것으로 판단된다. 현재의 CMC는 1,300℃ 이하의 온도에서 적용이 가능한 MI 공정으로 주로 제조되고 있으나, 추후에는 1,400℃ 이상의 사용온도 확보가 가능한 CVI 및 PIP 공정이 중요해질 것으로 예상된다.

■ 정책 제언

최근 러시아는 다양한 극초음속 체계의 개발 및 시험 평가를 수행하고 있다. 이는 수십 년간 정부가 초고온 소재 분야의 연구를 지속적으로 지원함으로써 우수한 성능의 소재개발이 먼저 이루어졌기 때문에 가능한 것이다. 이에 비하여 미국 및 EU에서의 극초음속 체계 개발은 많은 실패가 보고되고 있는데, 주된 원인 중 한 가지는 극한 환경에서 견딜 수 있는 내열·내삭마 소재의 성능 부족이다.

따라서 EU에서는 EU Horizon 2020 프로젝트 EU 연구혁신분야 재정지원 프로젝트에서 6개국 12개 산·학·연이 뭉쳐 차세대 내열·내삭마 소재를 개발하는 거대 프로젝트인 C3HARME 프로젝트를 진행하고 있으며 최근 새로운 성과들이 보고되고 있다.

새로운 내열·내삭마 소재 개발에는 통상적으로 십년 이상의 장시간이 요구되나 일단 소재개발에 성공하면 수십 년간 시장에서 독점적인 지위를 누릴 수 있다는 특성 때문에 정부로부터의 지속적인 지원이 반드시 필요하다.

그러나 지금까지는 통상적으로 3년 단위의 프로젝트 별로 과제가 진행되어 연구의 연속성 및 전문성이 선진국보다 크게 뒤떨어지는 주된 원인이 되어왔다. 국내 우주, 항공 및 군수 분야의 시장이 아직 크게 활성화되어있지 않아 이 분야에 대한 민간 연구는 더욱 한계를 많이 가지고 있다.

따라서 내열·내삭마 세라믹스가 세계적인 경쟁력을 가지고 향후 우주, 항공 및 군수 분야의 발전을 이끌어나가기 위해서는 정부로부터 일관되고 지속적인 지원을 반드시 받아야 할 것으로 판단된다.

▲ <그림 11>X-37B(좌) 및 내열, 내삭마 소재 TUFROC(우)

▲ <그림 11>X-37B(좌) 및 내열, 내삭마 소재 TUFROC(우) ▲ <그림 12>재료연구소에서 개발된 내삭마 소재의 모사 재돌입 환경에서의 내삭마 실험 예

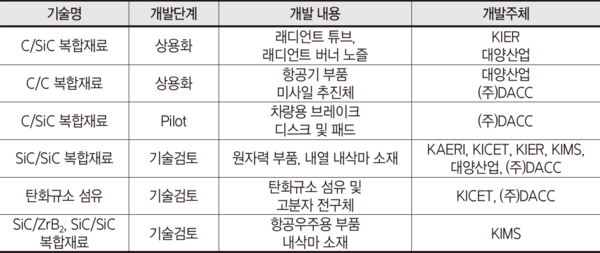

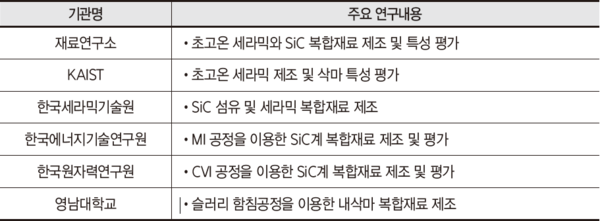

▲ <그림 12>재료연구소에서 개발된 내삭마 소재의 모사 재돌입 환경에서의 내삭마 실험 예 ▲ <표 3>국내 세라믹 섬유 및 세라믹 복합재료 관련 연구현황

▲ <표 3>국내 세라믹 섬유 및 세라믹 복합재료 관련 연구현황 ▲ <그림 13>재료연구소에서 제작한 SiCf/SiC CMC

▲ <그림 13>재료연구소에서 제작한 SiCf/SiC CMC ▲ <그림 14>독일 항공우주국(DLR)에서 노즈 콘 적용을 위하여 제작한 SiC계 CMC

▲ <그림 14>독일 항공우주국(DLR)에서 노즈 콘 적용을 위하여 제작한 SiC계 CMC ▲ <표 4>해외 주요국의 기술 개발 현황

▲ <표 4>해외 주요국의 기술 개발 현황 ▲ <표 5>내열, 내삭마 세라믹 소재 기술-국내 선도연구기관

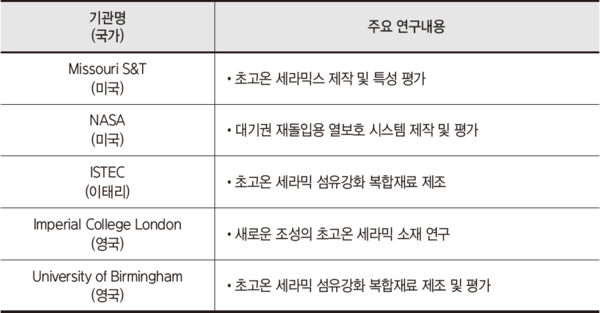

▲ <표 5>내열, 내삭마 세라믹 소재 기술-국내 선도연구기관 ▲ <표 6>내열, 내삭마 세라믹 소재 기술-해외 선도연구기관

▲ <표 6>내열, 내삭마 세라믹 소재 기술-해외 선도연구기관 ▲ <표 7>세계 세라믹 전구체 시장 규모 및 향후 전망

▲ <표 7>세계 세라믹 전구체 시장 규모 및 향후 전망 ▲ <그림 15>GE의 LEAP 엔진(좌) 및 CMC 양산 공장(우)

▲ <그림 15>GE의 LEAP 엔진(좌) 및 CMC 양산 공장(우) ▲ <그림 16>프랑스에서 제작된 CMC engine exhaust cone

▲ <그림 16>프랑스에서 제작된 CMC engine exhaust cone ▲ <표 8>내열, 내삭마 세라믹 소재 기술-국내 선도기업

▲ <표 8>내열, 내삭마 세라믹 소재 기술-국내 선도기업 ▲ <표 9>내열, 내삭마 세라믹 소재 기술-해외 선도기업

▲ <표 9>내열, 내삭마 세라믹 소재 기술-해외 선도기업