방탄복 다양한 소재 연구, 상용화·성능확보 눈앞

그래핀·CFRP·세라믹·아라미드·액체·금속 다양한 시도

국내 인체 친화적 디자인 3D프린팅 공정 통해 접목

■ 방탄복 연구개발 동향

1) 국내 동향

국내 섬유기술력은 2017년 기준 미국, 일본, 유럽연합(EU)에 이어 4위로 높은 기술력을 보유하고 있다. 하지만, 기존 국내 방탄복 개발은 상용소재의 혼합 및 접합 등과 같이 저차원적 공정 기술 개발이 주를 이루어 왔으며, 전투복 및 방탄복 적용을 위한 첨단 소재 개발은 제대로 이뤄지지 않는 실정이다. 소재의 한계 극복을 위하여, 국내 연구진들은 아라미드계열의 방탄섬유를 중심으로 국산화를 위한 연구를 수행 중이다.

한국섬유개발연구원은 구조복합 및 공정융합기술을 구사하여 아라미드 섬유 1g으로 100m 길이의 가는 실을 뽑을 수 있고, 신축 특성을 가지는 헤스티아(HESTIA)를 개발하였다.

축적된 기술을 바탕으로 2017년 초 국방섬유 연구개발을 위한 전담 조직인 국방섬유사업단을 신설하고 국방섬유의 연구개발·마케팅·네트워크 구축을 목적으로 노력하고 있다. 또한, 탄소섬유 강화 플라스틱(CFRP)를 활용하여 경량 고강도 방탄방패를 개발하여 ‘2018 대한민국방위산업전’에 참가하기도 하였다.

국방과학연구소에서는 후처리 공정을 통한 내화학성과 기계적 물성이 증대된 정렬형 아라미드 나노섬유 제조하는 방법을 개발하였다. 세척과정을 통해 상기 나노섬유 내 염(salt)을 제거하는 공정 및 260∼450 ℃에서 열처리하는 공정을 통하여 내화학성과 기계적 물성이 향상된 아라미드 나노섬유를 제조하였다.

한국화학연구원에서는 2019년 아라미드 나노섬유의 제작 시간을 대폭 줄인 공정 기술을 개발하였다. 아라미드 고분자 생산 후 황산을 이용해 나노섬유화 하던 기존 공정과는 다르게, 보조 용매와 염기 물질 추가를 통한 나노섬유화 공정을 통하여 공정 단순화 및 대량 생산화를 가능케 하였다. 해당 나노섬유는 엘라스토머 보강재로서 기존 고분자 소재의 인장인성을 1.5배 향상시켰다. 해당 아라미드 나노섬유 대량생산 기술을 통하여 고성능 방탄섬유개발의 경제성이 향상될 것으로 기대된다.

한편, 고경량성 방탄소재인 초고분자량폴리에틸렌(UHMWPE)의 개발에 있어서 국내 기술은 경쟁국에 비해 매우 낮은 수준이다. 경쟁국들의 UHMWPE를 활용한 고경량성 방탄복의 개발이 활발한 가운데, 국가 경쟁력 향상을 위해서는 해당 소재에 대한 국내 연구진들의 기술 개발과 대책 수립이 필요하다. 또한, 일반 충격에는 취약하다는 UHMWPE의 단점을 보완하면 국가 경쟁력을 확보할 수 있을 것으로 여겨진다.

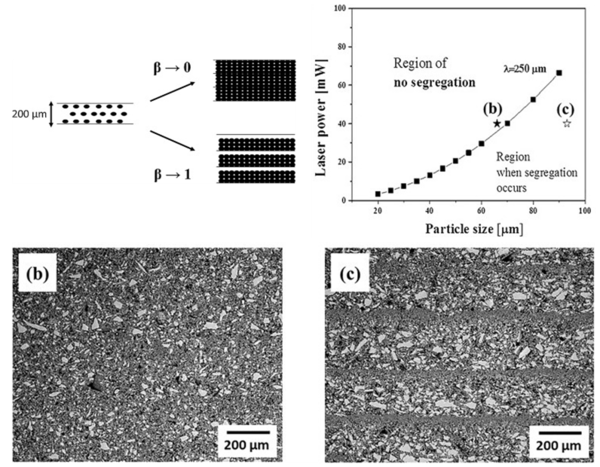

국내 선진 연구들이 대부분 소재적 부분에 초점을 맞춘 가운데, 인체 친화적 디자인을 통한 방탄복 성능향상에 대한 필요가 대두되고 있다. 재료연구소 배창준 박사팀은 3D 프린팅 공정 변수에 대한 제어를 통하여 복잡형상 구현을 위한 기술을 확보하였다. 해당 연구진은 세라믹 3D프린팅 공정 중 발생하는 세라믹 분말의 침강문제를 해결하기 위한 계산모델을 수립하여 설계-소재-공정 변수 간 상관관계를 규명하였다.

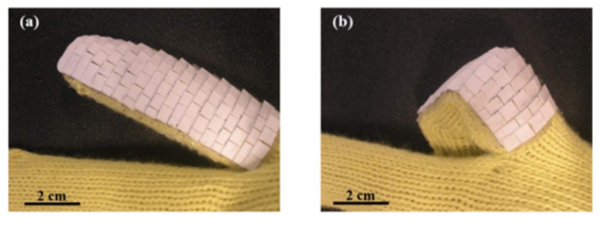

또한, 변수 제어를 통해 층 분리 방지 영역을 도출하고 실제 침강제어 실험을 통하여 효과적으로 침강에 의한 층 분리 결함을 억제할 수 있는 계산 모델의 적용 가능성을 증명하였다. 해당 연구진은 축적된 3D 프린팅 기술을 기반으로 난양공대(Nanyang Technological University) 송주하 연구진과 함께 원시어류의 3D 곡면 구조를 효과적으로 구현하는 비늘형 방탄복 제작을 위한 연구를 진행 중이다.

2) 해외 동향

해외에서 방탄복 제작을 위해 다양한 연구들이 진행 중인데, 물고기 비늘의 구조를 연구하여 방탄복에 적용시키는 연구, 거미줄을 이용한 방탄복 제작 연구, 액체 방탄복 연구, 금속 스펀지를 이용한 방탄복 연구, 그래핀을 이용한 방탄복 연구, 3D 프린팅을 이용한 방탄복 연구 등이 있다.

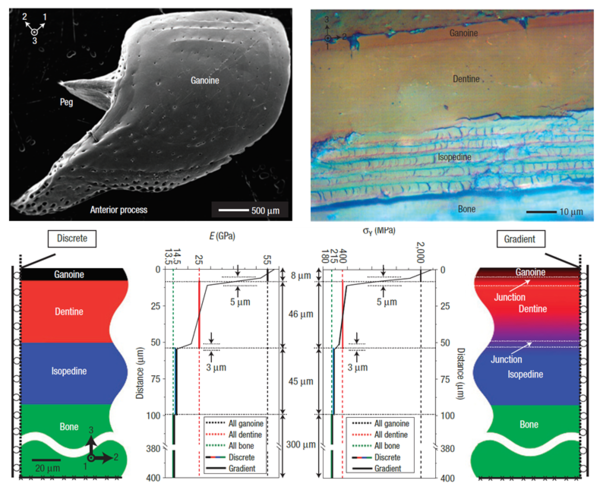

2000년대에 미 육군의 지원을 받아 MIT(Massachusetts Institute of Technology) 연구진은 서아프리카 진흙탕에 서식하는 원시어류인 공룡장어(폴립테루스 세네갈스, Polypterus senegalus) 비늘의 적층 구조를 분석하여 재질과 구조, 두께가 각각 다른 네 겹의 층으로 이뤄져있는 것을 발견했다.

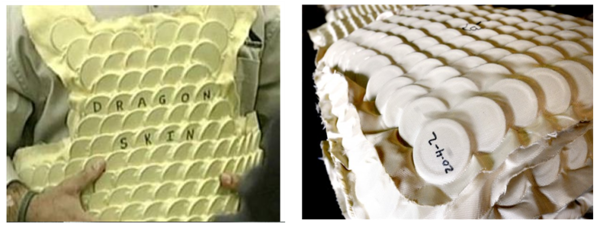

이러한 연구 결과를 바탕으로 아라미드로 된 기존 방탄섬유에 여러 개의 2인치 정도 크기의 실리콘 카바이드 세라믹으로 만든 원형 디스크를 비늘 모양으로 이어 붙인 형태의 ‘드래곤 스킨(Dragon Skin)’ 방탄복을 개발하였다(그림 11).

이 방탄복은 기본적으로 NIJ등급 레벨3에 해당하며, 레벨4에 해당하는 버전도 있어 소총탄에 대해 높은 방어력을 가지며, 수류탄에 얹어 놓고 터뜨린 실험에서도 파편을 완벽하게 막아내는 성능을 보여주었다. 하지만 소형 패널 수백개를 이어붙이는 구조적 특성상 불량이 매우 많은 점과 비싼 가격 등으로 인해 군에서 상용화되기에는 한계가 있다.

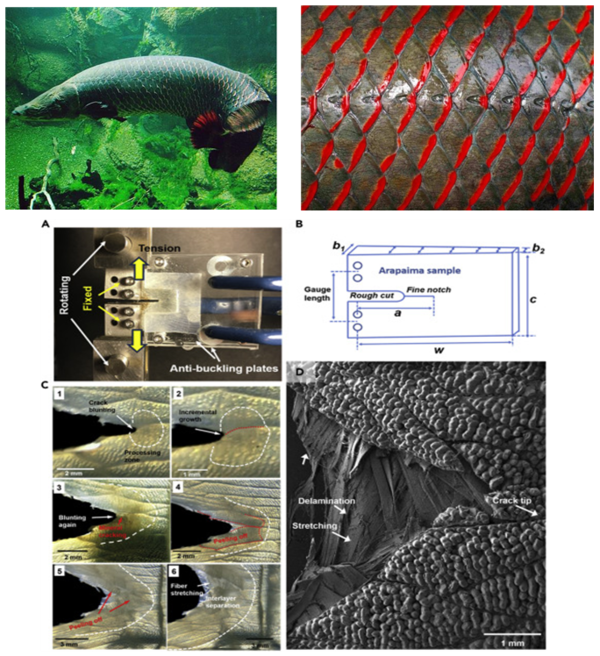

물고기 비늘을 이용한 방탄복 연구는 현재도 계속 진행 중인데, 2019년 미국 샌디에이고 캘리포니아대(UCSD) 등 공동 연구팀은 남미에 서식하는 고대 어종인 아라파이마(Arapaima)가 어떻게 피라냐가 들끓는 강에서 살아남을 수 있는지에 대한 연구 결과를 발표하였다(그림 12). 아라파이마의 비늘은 방탄복의 구조와 유사한 단단하게 광물화된 외부층과 질기면서도 부드러운 내부층으로 이루어져 있다.

이러한 아라파이마 비늘의 내외부 층은 서로 합쳐져 응집력 있는 방어막을 형성하는데, 이는 콜라겐에 의해 원자 규모로 결합되어 있으며, 방탄복과 달리 두 개의 층이 서로 떨어지거나 부서져 재료가 약해질 염려가 없다. 따라서 이러한 물고기 비늘의 구조를 이용한 새로운 개념의 방탄복 개발을 위해 연구가 활발히 이루어지고 있다.

거미줄은 가볍고 유연하며 강도가 어느 섬유보다 크며, 강철로 만든 방탄복보다 탄성이나 인장강도가 높아 방탄복 소재로 큰 주목을 받았다. 2016년도에 미국 플로리다의 Kraig biocraft laboratory에서는 미 육군의 의뢰를 받아 드래곤 실크로 불리는 인공 거미줄 소재 테스트를 시행하였다.

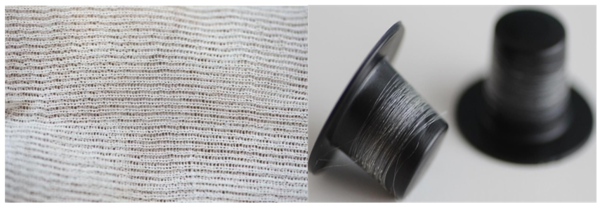

또한, 거미줄 대량 생산 문제를 해결하기 위해 스웨덴 농업과학대, 중국 동화대, 스페인 마드리드공대 등이 참여한 국제 연구진은 대장균의 유전자와 거미줄 유전자를 이용해 실제 거미줄의 특성과 유사한 인공 거미줄 개발에 성공하였다(그림 13).

전단농화유체(STF : Shear Thickening Fluid)는 미국 델라웨어 대학의 Wagner 교수 연구팀에 의해 개발된 것으로, STF는 고농도의 실리카 입자를 에틸렌글리콜에 충진한 액체이다. STF는 평소에는 젤 상태로 존재하지만 충격이 가해져 전단응력이 증가하여 임계속도에 도달하면 유체 내에 분산된 미세한 입자들 사이의 거리가 가까워져 분자 사이의 상호작용이 증가하여 순간적으로 고체와 같이 단단해지며, 응력이 제거되면 원래의 젤 상태로 돌아가는 특성을 갖고 있다.

이러한 STF를 이용한 방탄복은 NIJ등급 레벨 3A를 가지면서 가볍고, 유연하며 착용성이 우수한 장점이 있다. STF의 비싼 가격을 해결하기 위하여 한국생산기술연구원 바이오나노섬유융합연구그룹 유의상 수석연구원 팀은 흄드 실리카(fumed silica)를 이용해 STF 물질을 기존 대비 10분의 1 가격으로 제조하는 방법을 개발하였다.

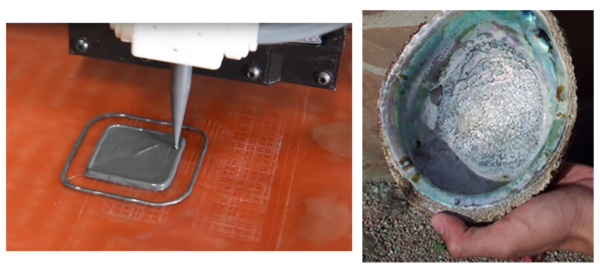

미 육군 연구소는 세라믹 소재의 단점인 취성을 극복하기 위하여, 세라믹 소재로 전복 껍데기 같은 기하학적인 형태의 방탄복을 3D 프린팅을 이용하여 제작하는 연구를 하고 있다. 미국 샌디에이고 캘리포니아 대학의 마크 마이어(Dr. Marc A. Meyers) 교수팀은 이 연구를 위해 3D 프린터를 개발했다(그림 13). 또한, 캐나다 맥길 대학교(McGill University)의 Fracois Barthelat교수 연구팀은 악어의 비늘에서 영감을 얻어 세라믹 3D 프린팅을 이용하여 방탄 장갑을 만드는 연구를 진행 하였다(그림 15).

미국 노스캐롤라이나 주립대학교(NCSU)의 아프사네 라비에이(Afsaneh Rabiei)교수가 개발한 새로운 금속 소재인 금속 스펀지라고 불리는 CMF(Composite Metal Foam)는 스펀지처럼 구멍이 뚫린 스테인리스강이다(그림 16).

이 금속 스펀지는 다른 금속재질에 비해 열에 잘 견디며 X선, 감마선, 중성자 방사선을 차단하는 기능을 가지고 있으며, 또한 1인치 이하의 두께로 철갑탄을 막아낼 수 있어 방탄복 경량화가 가능하다.

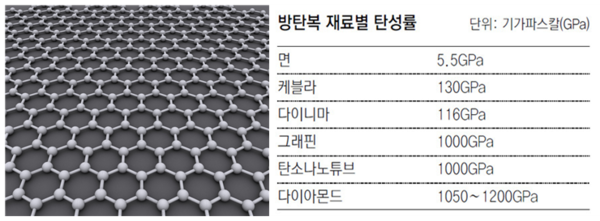

그래핀 또는 탄소나노튜브 소재를 이용한 미래형 방탄복을 개발하는 연구도 진행되고 있다. 그래핀 소재는 2004년 영국의 안드레 가임, 콘스탄틴 노보셀로프 교수에 의해 최초로 발견되었다. 그래핀은 육각형 탄소 원자가 2차원 평면 형태로 나열되어있는 형태를 가지며, 기존의 케블라 섬유보다도 7배 이상 강하다(그림 18). 미국 매사추세츠 주립대학교(University of Massachusetts)의 이재황 교수팀은 지름이 1μm 인 그래핀을 여러 겹 쌓아 강철보다 10배 이상 효과가 뛰어난 방탄복 소재를 개발했다.

이러한 방탄복 개발을 위한 소재적, 구조적인 측면에서 다양한 연구들이 이루어져 왔다. 하지만 이러한 미래형 방탄복들의 상용화 및 안정적인 성능 확보를 위해서 더 활발히 연구가 진행되어야 할 것이다.

▲ <그림 6>국방섬유사업단 목표 및 경량 고강도 방탄방패

▲ <그림 6>국방섬유사업단 목표 및 경량 고강도 방탄방패 ▲ <그림 7>국방과학연구소 아라미드 섬유 성능 향상을 위한 후처리 공정 방법

▲ <그림 7>국방과학연구소 아라미드 섬유 성능 향상을 위한 후처리 공정 방법 ▲ <그림 8>한국화학연구원 아라미드 나노섬유 제작 공정 단순화

▲ <그림 8>한국화학연구원 아라미드 나노섬유 제작 공정 단순화 ▲ <그림 9>재료연구소 세라믹 침강 제어 모델링 연구

▲ <그림 9>재료연구소 세라믹 침강 제어 모델링 연구 ▲ <그림 10>원시어류 분석을 통한 아머 모델링 연구

▲ <그림 10>원시어류 분석을 통한 아머 모델링 연구 ▲ <그림 11>소형 세라믹 패널을 이어 붙여 제작한 Dragon Skin Body Armor

▲ <그림 11>소형 세라믹 패널을 이어 붙여 제작한 Dragon Skin Body Armor ▲ <그림 12>아라파이마(Arapaima)의 비늘 구조 연구

▲ <그림 12>아라파이마(Arapaima)의 비늘 구조 연구 ▲ <그림 13>거미줄 실크로 제작된 군용장갑 확대 모습(좌), 인공 거미줄 섬유(우)

▲ <그림 13>거미줄 실크로 제작된 군용장갑 확대 모습(좌), 인공 거미줄 섬유(우) ▲ <그림 14>세라믹 3D 프린팅을 이용한 전복 껍데기 형태의 기하학적 형태를 가지는 신형 방탄복 제조 연구

▲ <그림 14>세라믹 3D 프린팅을 이용한 전복 껍데기 형태의 기하학적 형태를 가지는 신형 방탄복 제조 연구 ▲ <그림 15>세라믹 3D 프린팅을 이용한 악어 비늘 형태의 방탄 장갑 제작 연구

▲ <그림 15>세라믹 3D 프린팅을 이용한 악어 비늘 형태의 방탄 장갑 제작 연구 ▲ <그림 16>NCSU 스테인리스강을 이용하여 제작한 금속 스펀지

▲ <그림 16>NCSU 스테인리스강을 이용하여 제작한 금속 스펀지 ▲ <그림 17>그래핀 구조(좌), 방탄복 재료별 탄성률(우)

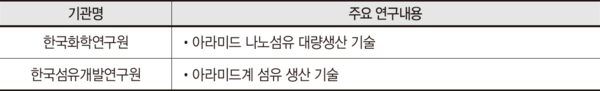

▲ <그림 17>그래핀 구조(좌), 방탄복 재료별 탄성률(우) ▲ <표 2>방탄복 소재 기술-국내 선도연구기관

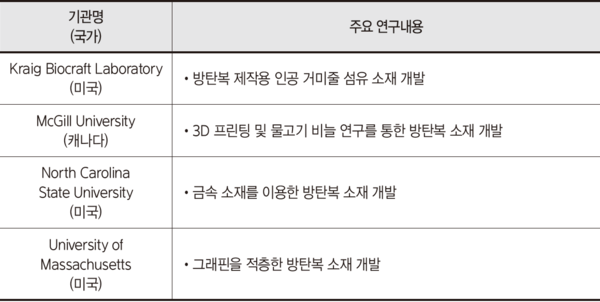

▲ <표 2>방탄복 소재 기술-국내 선도연구기관 ▲ <표 3>방탄복 소재 기술-해외 선도연구기관

▲ <표 3>방탄복 소재 기술-해외 선도연구기관