해외의존 높은 내열·내삭마 소재, 국산화 必

탄소 일본 의존도 높아, 전북 투자 활발

SiC 국내 반도체 위주, 우주·군사용 미약

■ 탄소계 소재

탄소, 그래파이트(graphite) 및 탄소/탄소 복합재료 등 탄소계 소재는 가격이 비교적 저렴하고, 밀도가 낮고, 상온의 강도를 2,200℃ 내외까지 유지할 수 있으며, 우수한 열 충격성 및 강도 특성을 나타내며, 가공성이 우수한 등 내열·내삭마 소재로써 매력적인 특성을 보유하고 있다.

그러나 700℃ 이상에서 발생하는 급격한 산화 때문에 로켓 노즐이나 미사일 발사관의 단열재 등 초고온에서 단시간 노출되는 환경에 주로 적용되어 왔다. 최근에는 이러한 탄소계 소재의 장점은 살리면서 단점인 산화저항성을 개선하기 위한 연구들이 진행되고 있으며, 국내에서는 탄소 섬유의 국산화 연구도 활발히 진행되고 있다.

1) 국내 동향

내열·내삭마용 탄소 블록은 대부분 일본에서의 수입에 의존하고 있다. 탄소/탄소 소재는 군용 소형 미사일 노즐, 자세 제어용 베인, 미사일 사일로 등에 적용하기 위하여 소량 생산되고 있으며, 민수용으로는 태양광 발전용 폴리실리콘을 제조하기 위한 고내열 몰드에 적용되고 있다. 최근 증가하는 탄소 소재의 중요성에 대응하기 위하여 전라북도 전주시에 탄소클러스터가 설립되어 연구 및 생산을 위한 활발한 투자가 진행 중이다.

탄소의 기본 소재인 인조흑연 블록은 현재 대부분 일본으로부터의 수입에 의존하고 있는 실정인데, 대략 국내 제철소에서 부산물로 대량 발생하는 코크스(cokes)를 저가에 일본으로 수출한 후, 그 가공품인 인조흑연 블록을 고가에 수입하는 구조이다. 이러한 문제를 해결하기 위하여 금오공과대학교 등에서 국산화를 위한 연구를 진행하고 있다.

탄소 섬유 관련 국내 산업으로는 효성첨단소재(주)가 탄소 섬유를 연 2,000톤 규모로 제조하고 있고 2020년 4,000톤 규모로 증산할 예정이다(그림 7). 국내 최초로 탄소섬유용 전구체와 탄소섬유의 양산을 시작한 태광산업(주)은 연 1,500톤 규모의 탄소섬유 생산 설비를 갖추고 있다.

또한, 일본 도레이(Toray Industries)사의 한국 자회사인 도레이 첨단소재에서도 탄소 섬유를 연 4,700톤 규모로 제조 및 수출하고 있다. 이 외에 GS 칼텍스, 한화종합화학, SK케미칼, 대한항공, 현대자동차, 한국몰드, 데크카본, 한국카본 등의 회사에서 탄소섬유 개발 관련 사업을 진행하고 있다.

탄소/탄소 소재는 (주)데크카본이 CVI(Chemical Vapor Infiltration) 공정을 이용하여 항공기 브레이크 디스크용 탄소/탄소 복합재료를 제조하고 있다. ㈜데크카본과 대양산업(주)에서는 피치 및 페놀 함침 열분해법에 의한 탄소/탄소 복합재료 제조 관련 연구를 수행하였으며, 해당 기술을 적용하여 일부 소재를 생산 중이다.

내열·내삭마용 탄소/탄소 복합재료 관련 학계의 연구로는 재료연구소에서 CVI 공정을 이용한 탄소/탄소 복합재료 제조 관련 연구를 수행하였고, 울산과학기술원에서 탄소 섬유 제조 관련 공정을 개발하고 있다.

2) 해외 동향

가. 미국

최근 미국에는 높은 시장 점유율을 갖는 탄소 블록 제조업체가 많지 않은 것으로 파악되며 대부분의 소요량을 일본 등으로부터 수입에 의존하고 있다. 탄소 섬유 및 탄소 복합재료의 경우 군수용 및 우주·항공용 수요를 위한 생산이 히코 카본 컴포지트(HITCO Carbon Composites), 허니웰 어드밴드스 컴포지트(Honeywell advanced composites), 텍스트론(Textron) 사 등에서 이루어지고 있다.

나. 일본

일본의 토요탄소(Toyo Tanso)는 고품질의 흑연을 양산하고 있으며 세계적으로 높은 시장 점유율을 갖고 있다. 도카이 카본(Tokai Carbon)은 토요 탄소에 비해 탄소의 품질은 약간 낮으나 역시 높은 양산효율로 토요탄소와 세계시장의 과반 이상을 점유하고 있다. 니폰 카본(Nippon Carbon)과 도레이(Toray)는 고품질의 탄소 섬유를 양산하고 있으며 탄소 섬유 시장의 과반수를 점유하고 있다.

다. 유럽 및 중국

독일의 에스지엘 카본(SGL Carbon) 사는 수량은 많지 않으나 가장 고품질의 흑연 블록을 생산하고 있으며 탄소섬유 역시 시장에 공급 중이다. 프랑스의 메르센(Mersen) 사는 비교적 고품질의 탄소 블록을 양산하고 있으며, 사프란(Safran) 사는 군수용 목적의 고품질 탄소 섬유 및 탄소 복합재료를 양산하고 있다. 이외에 중국의 바오펑 파이브 스타 그래파이트(Baofeng Five-star Graphite Co., Ltd.) 사는 최근 공격적으로 공급수량을 늘리며 시장 점유율을 높이고 있다.

■ 탄화규소(SiC)

SiC는 높은 강도(>500MPa) 및 경도(>25GPa), 낮은 밀도(3.2g/cm3), 대기 중(<1,300oC) 및 비산화 분위기(<1,600oC)에서 우수한 고온 물성, 내방사선 특성 및 내플라즈마 부식 특성 등 다양한 장점을 갖기 때문에 내열·내삭마 소재로 적용하기 위한 연구가 활발히 진행되고 있다.</p>

이러한 탄화규소의 우수한 물성은 주로 산화 시 형성되는 치밀한 SiO2막과 Si-C 결합의 높은 공유결합성(∼88%) 때문이다.

탄화규소는 높은 공유결합성 때문에 소결에 의한 치밀화가 매우 어려워 고상 소결법, 액상 소결법, 화학기상증착법(chemical vapor deposition, CVD법) 등으로 치밀한 내열·내삭마 소재를 제조하고 있다. 고상 소결법은 불활성 기체 분위기 혹은 진공 중에서 시편 내 액상을 형성시키지 않은 상태로 소결하는 방법이다.

대부분 저가인 α-SiC 분말에 소량의 B4C 및 C 소결조제를 첨가하여 소재 제조가 진행되나, β-SiC의 경우 α-형 보다 우수한 특성들을 이용하여 고성능 메커니컬 실(mechanical seal) 등의 일부 제품에 적용되고 있다.

액상 소결의 경우 4wt% 이내의 소결조제를 사용하는 고상소결법과 달리 비교적 많은 양의 소결조제가 필요하며, SiC 입계 사이에 소결 후 잔류하는 액상이 아몰퍼스상 형태로 존재한다. 시편 파괴 시 많은 경우 균열이 이 계면을 따라 진행되어, 액상소결로 제조된 SiC가 고상소결을 사용한 경우보다 고온강도는 낮으나 높은 파괴인성 값을 갖는 결과들을 나타내고 있다.

CVD법의 경우 폴리카르보실란(polycarbosilane) 등의 액상 전구체를 기화시키거나, SiH4 등의 기상 전구체를 열분해 시켜 형성 시킨 탄화규소 코팅을 두께 방향으로 성장시켜 고순도의 판상 내열, 내플라즈마성 탄화규소 소재를 제조한다. 이 방법으로 제조된 제품은 고순도, 고밀도 등 우수한 특성을 나타내나 가격이 비싸다.

그러나 고순도에 의한 높은 강도, 경도, 열전도도 및 우수한 고온 특성, 내플라즈마성 등 열적·기계적 특성이 우수하고, 최근 초고속 기상 성장 공정들이 개발되고 있기 때문에 향후에 내열·내삭마용 소재 제작에 적용이 기대되는 공정이다.

1) 국내 동향

국내 내열·내삭마용 탄화규소 소재 연구는 한국과학기술연구원, 서울시립대학교, 영남대학교, 재료연구소, 한국원자력연구원, 한국에너지기술연구원 및 한국세라믹기술원 등에서 활발히 이루어지고 있다. 한국과학기술연구원의 박상환 박사 등은 고온 환경에 적용하기 위한 다공성 SiC 캔들 필터 제작 및 초고순도 SiC 단결정 제조에 필요한 조립형 초고순도 SiC 분말 제작 등 다양한 연구를 수행하였다.

서울시립대학교의 김영욱 교수 등은 Lu2O3-AlN계 소결조제를 적용하여 액상 소결한 SiC 시편을 2,000oC에서 6 시간 열처리 하여 1,600℃에서 596MPa의 강도를 얻었으며, 최근에는 1,800℃ 이상의 온도에서도 강도를 유지하는 소재를 보고하였다.

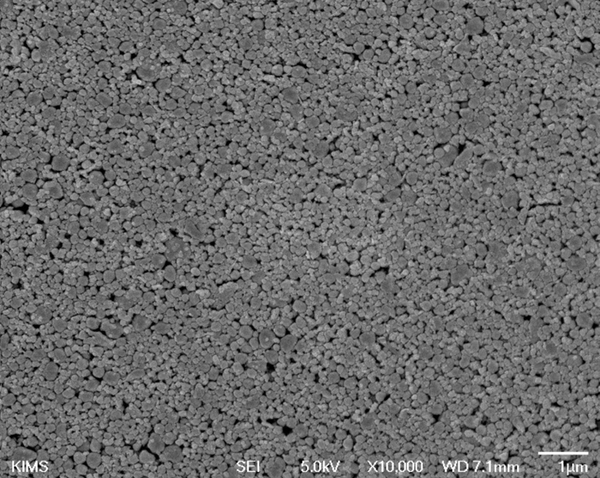

재료연구소에서는 기계적 합금법(mechanical alloying, MA법) 및 방전 플라즈마 소결법(spark plasma sintering, SPS법)을 이용한 고순도 SiC의 치밀화에 대한 연구를 진행하였으며, 순도 99.9% 이상의 고순도 Si, C 및 SiC 혼합 원료분말을 MA 처리 후 2,300oC, 60MPa의 조건으로 15분간 SPS 소결하여 97%의 상대밀도를 갖는 치밀한 SiC 소결체를 제조하였다.

수계 분산 최적화 결과 평균입도 150∼170nm의 미세한 SiC 분말을 이용하여 최대 66vol%의 고농도 슬러리를 제조하였으며, 여기에 10마이크로미터 크기의 조립분말을 25% 혼합할 경우 최대 70vol%의 초고농도 슬러리를 제조할 수 있었다.

국내에서는 1980년대 중반 이후 조선내화(주) 등에서 내열용 SiC 소재의 국산화가 진행되었으나, 우주 및 군사용 목적으로 사용되는 내삭마용 SiC 소재 개발은 활발하지 않다. 국내에는 반도체 산업용 소재 및 제강 산업용 내화물 위주로 대형 내열 SiC 소재의 시장이 형성되어 있다.

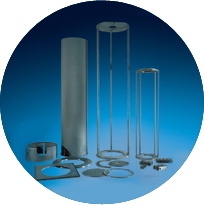

에스케이씨솔믹스㈜에서는 상압소결법으로 φ 480∼650mm급의 대형 SiC 디스크(disk)를 생산할 수 있다. ㈜원익큐엔씨는 φ 320×20 T mm급의 상용 SiC disk 소재를 소결법으로 제조하고 있으며, 최대 φ 500×30 T mm급의 SiC 소재 제조 능력을 보유하고 있다. ㈜단단에서는 상압소결법을 이용하여 φ 500×30 T mm 급의 상용 SiC 소재를 제조하고 있으며, 최대 φ 650×30 T mm급 소재의 제조 기술을 확보하고 있고, ㈜ 화인테크에서는 최대 φ 500×5 T mm급의 소재를 상압소결로 제조할 수 있는 기술력을 보유하고 있다.

CVD 공정으로 제조된 벌크 및 코팅 형태의 SiC 소재의 경우 국내에서는 ㈜티씨케이 (Tokai Carbon Korea)에서 생산하고 있다. 벌크(bulk) 소재의 경우 φ 420×4 T mm 크기의 제품이 생산되고 있으며, 최대 φ 500×10 T mm까지 제조 가능한 기술을 확보하고 있다.

2) 해외 동향

가. 미국

미국에서는 슈피리어 그래파이트(Superior Graphite), 제너럴 일렉트릭(General Electric, GE), 텍스트론(Textron), 씨오아이 세라믹스(COI Ceramics) 등의 기업들이 우주항공 및 군용 내열·내삭마 용도로 사용하기 위한 SiC 분말, SiC 섬유, SiC 소결체 및 SiC 복합재료 등의 소재를 제조하고 있다.

학계에서는 NASA 등에서 기존의 내열·내삭마 소재인 RCC(Reinforced-carbon carbon) 소재를 대체하는 신소재 개발을 위한 연구가 진행 중이다. RCC 소재는 기존 탄소/탄소 소재의 단점인 낮은 산화저항성을 보강하기 위하여 소재 표면에 내산화성이 우수한 SiC층 및 자가치유층을 형성시킨 것으로 1,500℃ 범위까지 우수한 내열성 및 내삭마성을 나타내나, 소재의 밀도가 비교적 높고 내충격 저항성이 불량하며 1,500℃ 이상에서 보호층의 특성이 급격히 열화되는 단점이 존재한다. 최근에는 이를 해소하기 위하여 고온용 실리사이드(silicide) 및 초고온 세라믹스 등을 활용하는 연구가 진행되고 있다.

나. 일본

일본에서는 다양한 업체에서 고품위의 SiC 분말을 생산하고 있으며, 그 중 이비덴(Ibiden) 과 쇼와 덴코(Showa Denko) 사의 SiC 분말이 높은 인지도를 가지고 있다. 일본 우주항공연구개발기구(JAXA)에서는 우주왕복선의 소형 버전이라 할 수 있는 호프 엑스(HOPE-X) 프로그램을 2003년 취소한 후, 소행성 탐사 등 소형 재돌입체 위주의 프로그램에 집중하고 있는데, 이들 소형 재돌입체는 세라믹 내열 타일보다는 카본/페놀계의 삭마형 단열 소재가 적용된다.

따라서 SiC 원료 분야의 강점에도 불구하고 국가 차원에서의 SiC계 내열·내삭마 재료 관련 연구는 활발히 진행되지 않고 있다. 그러나 대학 및 연구소 등 민간 분야에서는 꾸준히 이루어지고 있다.

T. Yamamoto 등은 Si와 C 원료분말을 MA 처리한 결과 소결조제를 첨가하지 않고도 1,675oC, 40MPa의 조건으로 방전 플라즈마 소결(SPS) 한 후 95%의 상대밀도를 얻었으며, 소결온도를 1,700oC 로 올릴 경우 상대밀도는 100%로 증가함을 보고하였다.

이에 비하여 평균입경 30nm의 nano-SiC 분말을 MA 처리 없이 동일 조건에서 소결할 경우, 1,900oC 소결 후에도 상대밀도는 78%에 불과하였다.

M. Ohyanagi 등은 MA-SiC 분말을 1,700oC에서 SPS법으로 치밀화시켜 30∼50nm 크기의 입자(grain)들을 갖는 nano-SiC를 제조하였다.

다. 유럽

독일의 H.C. 스탁(H.C. Starck)은 α- 및 β-SiC 분말의 주요 생산기업이다. 독일 등 유럽에서는 SiC 치밀화를 위한 여러 공정들 중 특히 반응소결 공정 관련 연구가 활발히 진행되었다. SiC의 반응소결에 관한 연구는 1972∼1973년 영국의 P. Kennedy 등에 의하여 보고되었다.

SiC와 탄소 분말로 구성된 성형체에 Si를 용융시켜 함침 시키면 성형체 내부의 탄소가 용융 함침된 Si와 Si + C → SiC의 형태로 반응하여 SiC를 형성한다.

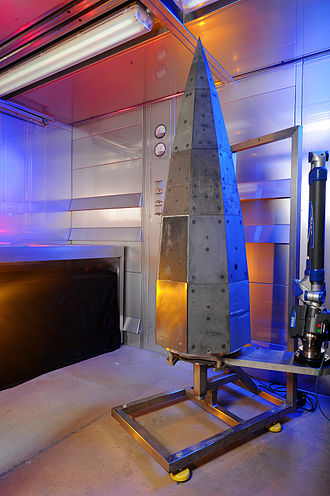

유럽에서도 특히, 독일 항공우주센터(DLR)에 의하여 주도적으로 진행 중인 지구 재돌입체 프로그램 SHEFEX(Sharp Edge Flight Experiment)의 내열·내삭마 세라믹 소재는 대부분 반응소결법에 의하여 제조된 SiC계 소재가 적용되고 있다(그림 10).

▲ <그림 7>(주)효성 첨단소재의 전주 탄소섬유 공장(좌) 및 (주)데크카본의 탄소/탄소 브레이크 디스크(우)

▲ <그림 7>(주)효성 첨단소재의 전주 탄소섬유 공장(좌) 및 (주)데크카본의 탄소/탄소 브레이크 디스크(우) ▲ <그림 8>재료연구소에서 제조한 MA-SiC 분말의 형상 및 입도

▲ <그림 8>재료연구소에서 제조한 MA-SiC 분말의 형상 및 입도 ▲ <그림 9>SKC solmics ㈜에서 생산중인 대형 탄화규소 소재

▲ <그림 9>SKC solmics ㈜에서 생산중인 대형 탄화규소 소재 ▲ <그림 10>EU의 SHEFEX 프로그램에 적용된 반응소결 SiC 기반 내열, 내삭마 소재

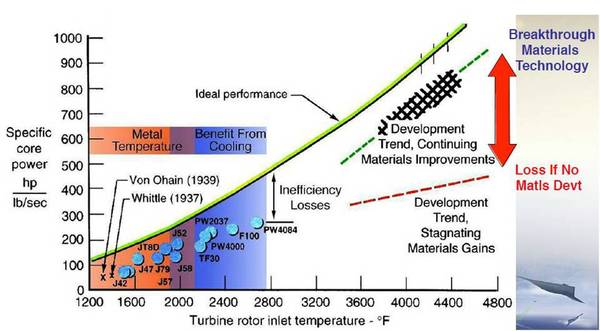

▲ <그림 10>EU의 SHEFEX 프로그램에 적용된 반응소결 SiC 기반 내열, 내삭마 소재 ▲ <그림 6>고온소재가 군용 항공기 엔진 성능에 미치는 영향

▲ <그림 6>고온소재가 군용 항공기 엔진 성능에 미치는 영향 ▲ <그림 5>2018년에 발표된 러시아의 극초음속 무기들

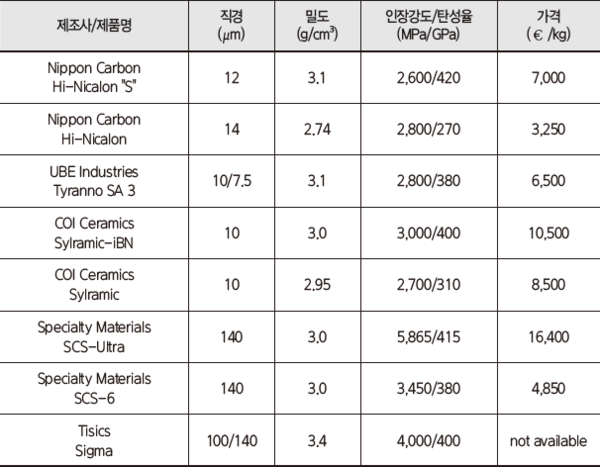

▲ <그림 5>2018년에 발표된 러시아의 극초음속 무기들 ▲ 08▲<표 1>고성능 SiC 섬유의 특징

▲ 08▲<표 1>고성능 SiC 섬유의 특징 ▲ <표 2>제조공정에 따른 C/SiC 복합체의 물성

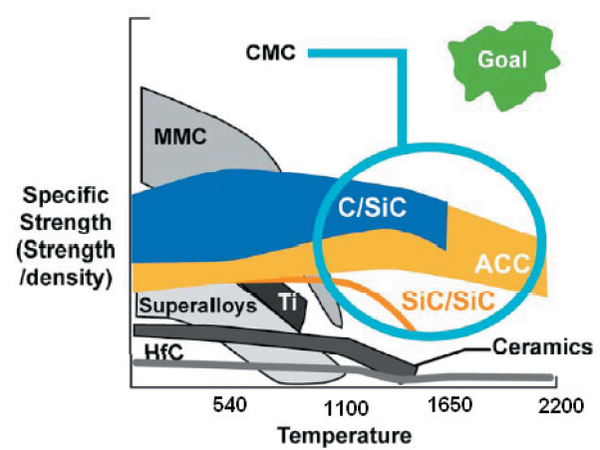

▲ <표 2>제조공정에 따른 C/SiC 복합체의 물성 ▲ <그림 2>다양한 소재의 온도 변화에 따른 비강도 변화

▲ <그림 2>다양한 소재의 온도 변화에 따른 비강도 변화