3D프린팅, 급성장 중 반도체 패키징 시장 기회 잡아야

잉크 젯 회로 패턴 구현 장비 상용화, 노즐·펌프 국산화 필요

日 반도체 3D프린팅·DfAM 적용 보편화, FDM 응용 고부가화 해야

▲ 주승환 인하대 교수(jshkoret@naver.com, jshkoret@inha.ac.kr)

▲ 주승환 인하대 교수(jshkoret@naver.com, jshkoret@inha.ac.kr)일본의 대표적인 반도체 패키징 전문 전시회인 ‘동경 국제 전자회로 산업 박람회(JPCA Show 2023)’이 지난 5월31일부터 6월2일까지 3일간 동경빅사이트 전시장에서 개최됐다.

이번에 필자가 몸을 담고 있는 인하대 반도체 적층제조 연구실 전 구성원들이 참관을 했다. 이번 전시회를 참관한 목적은 현재 인하대 반도체적층제조 연구실에서 개발 중인 3D프린팅 기술을 반도체 부품·장비 및 첨단 반도체 패키징 기술에 접목하기 위한 것으로 기존에 연구했던 에어로졸 프린팅 기술, 레이저 기반 금속 3D프린팅 기술의 노광 기술 적용, 잉크젯 프린팅 기술의 현황 등을 파악하기 위해서다.

JPCA 전시회는 PCB 뿐만 아니라 반도체 패키징에 필요한 최신 기술인 구리 알루미늄 배선, 웨이퍼레벨패키지, 이차원패키지(SiP), 3차원 패키지 플렉시블 회로기판 등 다양한 소재부품이 소개됐다.

또한 △동경 첨단 전자패키징 박람회(MICRO ELECTRONICS SHOW-고밀도, 고주파 패키징 첨단제품 등) △동경 전자 프로세스 기술 박람회(JISSO PROTEC-전자부품 배치 기계 및 관련 장비·시스템 등) △지속가능개발 목표 디바이스 박람회(SDGs Device Show-신재생에너지 전자제품, 전력전자관련실장·재료, 전력반도체·전력소자 등) △동경전선박람회(WIRE Japan Show-전선·케이블. 커넥터, 전선가공기, AWM, 와이어 하네스 가공기, 측정기 등) △스마트 센싱 박람회(Smart Sensing- 센서, 센서노드, 반도체, 부품 및 장치, 전자, 통신장치, 네트워크 시스템 등) △동경 반도체 전자부품 박람회(JEP/TEP Show-반도체, 전자소자, 센서, 기계장치, FA제어장비, 계측기, 전원 등) 등 여러 가지 전시회와 함께 열려 연인원 5만명의 참관객이 방문해 북적거렸다.

이번 전시회에서는 반도체 패키징, 전자, 정보통신, 제어기기에 사용되는 전자회로, 실장기술, 바인더 젯(BJ) 3D프린팅을 활용한 인쇄전자, Material Extrusion(FFF, FDM), DED, 인쇄전자 기술에 가까운 Dispensing(액체정량토출) 기술 쪽에서는 에어로졸 3D프린팅 등 최신 3D프린팅 기술이 정전기 차폐 등 반도체 분야에서 응용이 돼 시장에서 크게 성공할 가능성이 높은 것을 확인 할 수 있었다.

Dispensing 액적(Droplet) 소재의 종류도 △접착제(에폭시, 실리콘 등) △페이스트(전도성 에폭시, 솔더 페이스트) △오일(그리스, 윤활유) △케미컬(Solvent, Flux, Reagent) △페인트 등 다양하고, Dispensing 점도도 최대 1,000,000CPS 까지 확대됐다.

대표적인 것으로 바인더 젯과 잉크젯 3D프린팅 기술의 접목이다. Material Extrusion 기술을 응용한 디스펜싱의 정전기 차폐에서 현재 UnderFill이 안 되는 부분의 해결 방안은 오로지 3D프린팅 에어로졸 3D프린팅 기술이라는 것이 확인이 됐다. 또한 많은 반도체 부품이 3D프린팅과 DfAM(적층제조특화설계) 기술로 제작되는 것을 알게 됐다.

반도체 부분에서는 실제 레이저와 DLP(DMD 기술) 기반 노광 장비가 전시돼 전공정 기술이 후공정 3차원 패키징 기술에 적용이 된다는 점을 소상하게 확인할 수 있었다. TSV 구현이 가능한 장비가 출품되어, 2um 까지 구현이 된 것을 여러 업체의 장비에서 확인을 할 수 있었다.

▲ 은(Ag) 잉크를 사용해서 회로를 선폭 75um 까지 잉크 젯 인쇄를 하고, 생산을 하고 있다.

▲ 은(Ag) 잉크를 사용해서 회로를 선폭 75um 까지 잉크 젯 인쇄를 하고, 생산을 하고 있다.잉크젯 방식으로 회로 패턴을 구현하는 기술은 실제 실험실 단계를 넘어서 생산 장비까지 진행이 되어 판매가 되고 있다. 현재 메탈 바인더 젯 3D프린터에서 사용이 되는 2400dpi 노즐을 활용한 반도체 잉크 젯 장비가 출시가 됐고 회로 인쇄를 위한 잉크까지 판매되고 있었다. 3D프린팅 장비 개발을 한 필자가 보기에 충분히 응용이 가능하고, 판매가 가능한 것으로 여겨진다. 잉크젯 프린팅의 정밀도를 높이기 위해, 잉크젯 방식과 에어로졸 프린팅 테크놀로지 두 가지 노즐을 응용한다면, 10um 까지 PCB 기판이 제작이 가능한 것을 확인할 수 있었다.

고정밀·고속 정량 Micro/Macro Dispensing 기술 및 제품이 소개됐는데, 이 기술은 반도체 패키징에서 일정량의 패키징 폴리머를 배출하는 기술로 Material Extrusion 프린터에 노즐만 변경하고, 정밀도를 높인 것으로 여기면 된다. 초미량 토출이 가능하기 때문에 정밀 도포 구현 및 미세 선폭의 라인 패턴 형성이 된다.

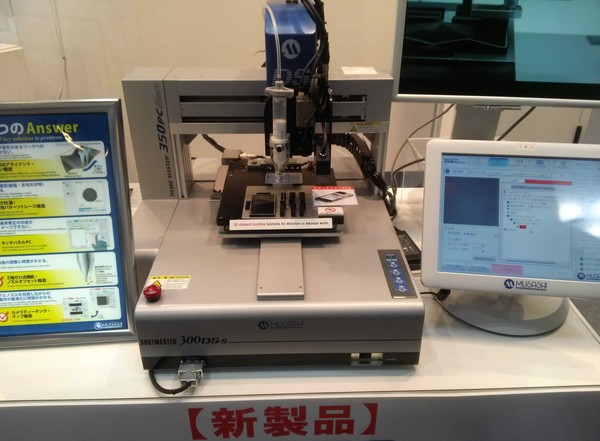

이 시장에서는 미국의 아심텍社, 일본의 무사시 엔지니어링社가 전세계 시장의 대부분을 차지하고 있다. 국내에는 프로텍社(세계3위, 매출 2000억) ,나노젯 코리아 등이 있다. 전시회에는 세계 점유율 2위 업체인 무사시 엔지니어링社가 출품을 했는데 사이즈가 작고 자체 XYZ 테이블로 20um 까지 토출을 하는 노즐을 전시했다. 무사시는 반도체 시장규모가 큰 한국을 고려해 한글 매뉴얼을 마련했고 국내에 지사를 두고 많이 판매하고 있는 것을 파악했다.

▲ 무사시 엔지니어링社가 출품한 데스크탑 형식 Dispensing 장비는 상당히 컴팩트하다.

▲ 무사시 엔지니어링社가 출품한 데스크탑 형식 Dispensing 장비는 상당히 컴팩트하다.무사시가 새롭게 데스크탑 형식으로 출품한 Dispensing 장비를 보면서 국내 3D프린팅 업체들이 DED 및 CNC 기술을 활용해서 만든 FDM 프린터에 사출 노즐만 토출 노즐로 바꾸면 충분히 개발해 보다 큰 시장에 진출할 수 있을 텐데 라는 아쉬움을 느꼈다. 데스크탑형 Material Extrusion 3D프린터를 아무리 잘 만들어도 대당 400만원 이상 받기가 힘든데 노즐을 바꾸고, 정밀분사만 가능하면 대당 4,000만원 이상을 100대씩 설치하는 반도체 시장을 열 수 있는 것이다.

이를 위해선 Dispensing 장비의 Piezo 방식과 EHD(고전압사용) 방식 노즐과 펌프의 국산화가 시급하며 우리 산업에 맞는 반도체와 마이크로 LED에 특화해서 진출하는 것도 전략이다. 우리 연구실은 첨단 기술인 에어로졸 방식에 독자 기술을 확보해 10um 까지 토출을 하는 노즐을 구현하고, 반도체 SiP 부품의 정전기 차폐 코팅 시장에 신규로 진출한다면 시장에서 충분히 경쟁력을 가질 수 있을 것이라고 생각했다.

전시회에서는 일본 기업들의 세계 시장에서 독식하고 있는 반도체 노광장비가 각광을 받았다. 대표적인 기업인 우시오(USHIO)社는 3차원 패키징 구현에 필요한 노광장비를 출시했다. 3차원 반도체 패키징 기술인 TSV(실리콘관통전극)와 Via Hole 구현에 필요 노광장비를 패키징에서 구현을 했는데 이는 국산화가 필요한 부분이다.

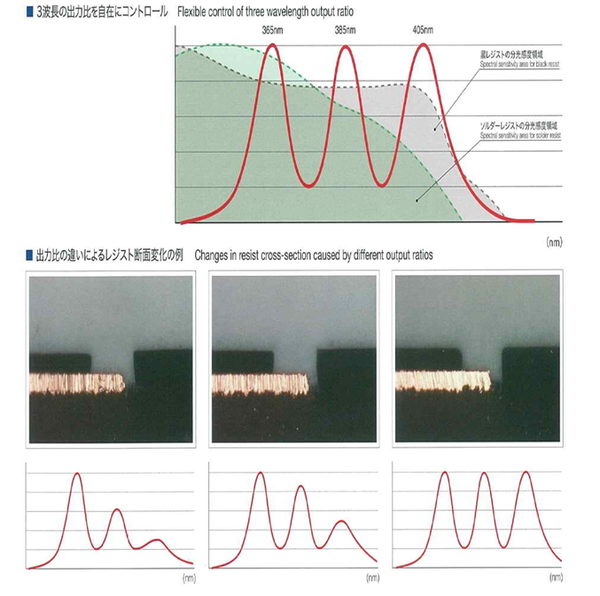

▲ DLP 3D프린터의 기본 부품인 DMD부품 기반으로 3파장(365㎚, 385㎚, 405㎚) UV-LED 광원개발·적용이 보편화돼, 성능 향상이 된 것을 볼 수 있다.

▲ DLP 3D프린터의 기본 부품인 DMD부품 기반으로 3파장(365㎚, 385㎚, 405㎚) UV-LED 광원개발·적용이 보편화돼, 성능 향상이 된 것을 볼 수 있다.국내에 250대를 설치한 바 있는 스크린社와 기타 Adtec Engineering社, Hakuto CFMEE社 등이 출품했다. 또한 DLP 3D프린터의 기본 부품인 DMD 부품 기반 노광장비를 출품한 업체에서는 3파장(365㎚, 385㎚, 405㎚) UV-LED 광원 개발과 적용이 보편화됨에 따라 성능이 향상 된 것을 볼 수 있었다.

이번 전시회를 총평하면 포스트 코로나를 맞아 기업들이 적극적인 활동에 나서고 있다는 느낌이 강했고 일본 전자산업계가 축적한 기반기술을 바탕으로 전후방산업과 연계해 적극적으로 기술을 지원하고 신성장 분야를 개척하고 있음을 가장 잘 보여준다고 생각했다. 특히, 반도체, Dispensing, 전자부품·모듈 등 관련 기술 동반자 역할을 수행함으로써, 향후 3년 이내 패키징, 3D프린팅 분야에서 새로운 성장 동력원이 될 것으로 예측됐다.

또한 국내에서는 Material Extrusion 업체가 Dispensing 분야에 진출하고 메탈 바인더 젯와 잉크 젯 기술 업체는 Dispensing과 회로 인쇄 분야에 눈을 돌려 진출을 준비한다면 보다 나은 미래를 기대할 수 있을 것으로 생각된다. 덧붙여 일본은 반도체 부품 제작에 3D프린팅과 DfAM 기술 적용이 보편화 됐다는 점은 우리가 눈여겨 봐야할 대목이다.

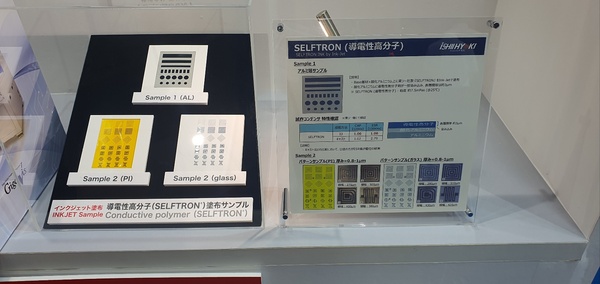

▲ 전도성 고분자를 사용해서 잉크 젯 프린터로 회로를 인쇄한 사례

▲ 전도성 고분자를 사용해서 잉크 젯 프린터로 회로를 인쇄한 사례