악취저감 소재, 융합 복합연구 활발

■ 악취저감 소재 연구개발 동향 - 흡착제

1) 국내 동향

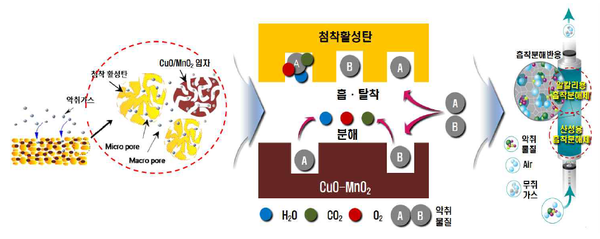

국내에서는 단일 흡착제보다는 복합 흡착제를 활용하여 악취저감 성능을 증가시키려는 연구개발 결과가 보고되고 있다. 복합흡착제를 이용한 악취제거 기술은 비정질 형태의 다공성 구리-망간산화물(CuO-γ-MnO2)과 첨착 활성탄을 배합한 복합흡착제를 개발하여 상온에서 산성이나 알칼리성 악취의 흡착 효율을 향상시키고, 건식 스크러버(dry scrubber)와 습식 스크러버(wet scrubber)의 2단 처리공정을 직렬로 연결하여 산성과 알칼리성 악취를 동시에 고효율로 처리할 수 있도록 개발된 기술이다.

즉 비정질 형태의 다공성 CuO-γ-MnO2와 첨착 활성탄을 1:1로 배합한 펠렛형 복합 활성흡착제를 건식 스크러버 내부에 적층하고, 유입농도 5,000ppm이하의 산성 또는 알칼리성 악취가스에 대한 상온 흡착제거 효율을 향상시킨 기술이다. 기존 흡착제보다 성능이 우수한 산·알칼리용 복합흡착제를 건식 스크러버 내부에 적층하여 악취가스를 흡착·분해시키고, 분해된 잔류악취 가스는 습식 스크러버에서 2차로 처리하여 유입되는 악취를 완벽하게 처리할 수 있도록 설계되어 있다.

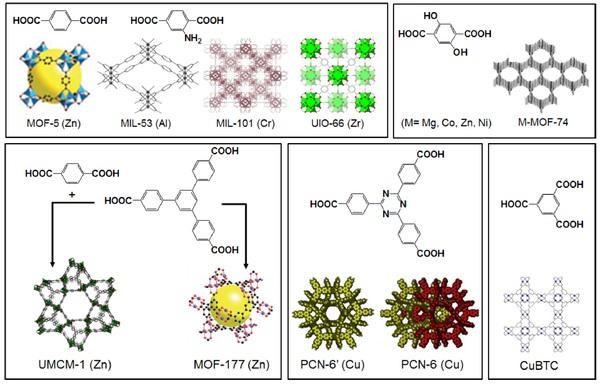

금속 유기 골격체(metal-organic frameworks, MOF)는 금속 이온들이 유기 리간드와 배위결합을 통해 연결된 구조적 특징을 갖는 결정형 다공성 물질이다.

MOF는 넓은 단위질량당 표면적, 규칙적 구조 및 금속 성분의 높은 분산도 등 뛰어난 물리화학적 특성으로 인해 활발한 연구개발이 이루어지고 있으며, 특히 기체의 흡착이나 분리에 뛰어난 성능이 보고되고 있다. 금속 이온이나 금속 이온 클러스터(cluster)가 유기 리간드(ligand)로 연결되어 MOF 구조를 형성하는데, 1차원, 2차원, 3차원 등 연결방식이 다양하다. 규칙적 세공 구조를 갖는 MOF는 대부분 3차원 연결방식으로 형성되며, 방향족 카르복실기(carboxyl基) 유기 리간드가 금속 이온 클러스터를 연결한다. 그밖에 연결 방식과 크기가 다양한 유기 리간드가 사용될 수 있으므로 형태와 크기가 다른 공동의 형성이 유도될 수 있다. MOF의 합성에는 주로 전이금속 전구물질과 유기 리간드 및 유기용매를 밀폐된 용기에 넣고 가열하는 용매열 합성법(solvothermal synthesis)이 사용된다. 용매열 합성법은 물을 용매로 사용하는 제올라이트 수열 합성법(hydrothermal synthesis)과 흡사하지만, 제올라이트와 같이 주형 유기물을 제거하기 위한 고온 소성 과정은 거치지 않고, 용매치환, 세척 및 건조 과정을 통해 다공성물질을 얻을 수 있다.

2) 해외 동향

가. 미국

활성탄은 무정형이며 복잡한 물리 화학적 성질을 가지고 있다. 활성탄은 가장 널리 사용되는 탄소계 흡착소재의 하나이나 흡착 능력이 표면 활성점 밀도(density of surface active sites), 흡착 결합의 활성화 에너지(activation energy of adsorption bond), 표면으로의 물질전달 속도(mass transfer rate to surface)와 같은 요소에 의해 제한된다. 이러한 한계를 극복하기 위해 탄소계 소재의 특성을 개선하기 위한 많은 연구들이 이루어지고 있다. 탄소섬유(carbon fiber, CF)는 90% 이상의 탄소원소 질량 함유율을 보유하면서 수 μm 굵기를 갖는 섬유상의 탄소재료를 지칭하는 것으로 형상과 미세구조에 따라서 그 응용분야가 다르다.

특히 탄소원소의 sp, sp2, sp3의 혼성 결합에 의한 높은 기계적 강도와 화학적 안정성을 지니고 있어 응용 범위가 넓다. 최근에는 나노기술의 급격한 발전과 함께 나노 섬유 제조기술에 대한 연구가 활발히 이루어짐에 따라 탄소 나노 섬유(carbon nanofiber, CNF) 제조 개발이 활발히 이루어지고 있다. CNF는 1976년 프랑스의 오베를란(Oberlin)과 일본 신슈대의 엔도(Endo)와 코야마(Koyama)가 개발한 이래 미국, 일본 등에서 중요한 기술적 진보가 이루어졌다. CNF는 CF와 기능이 거의 유사하지만, 직경이 50∼200nm으로 매우 작으므로 비표면적이 크고(300∼400m2/g) 작은 세공을 이용한 흡착특성이 뛰어나 흡착제나 촉매로서의 잠재적인 응용 가능성이 매우 높다. CNF는 나노 스케일(nano-scale)에서 흑연(graphite)과 유사한 구조로 특징지어지며, 섬유의 축(axis)을 따라 적층된 육각형 층의 가변 정렬에 따라 다른 유형의 CNF를 제공한다.

CNF의 합성에는 촉매를 이용하는 기상 성장법과 전기방사법이 이용된다. 기상 성장법은 진공이 필요한 고가의 설비 및 유지비용이 필요하고, 유독 가스가 사용되며, 사용된 촉매의 제거 공정이 요구되는 단점이 있다. 또한 전구물질을 기체 상태로 이용하므로 불순물이 포함될 가능성이 높고, 제조된 섬유상의 길이/직경 비율이 낮다는 단점이 있다. 전기방사법은 용해된 고분자 용액에 높은 전압을 인가하여 발생된 정전기적 반발력과 전기장을 이용하여 수백 nm 직경을 갖는 고분자 나노섬유를 제조하는 방법으로, 장비 및 공정이 상대적으로 간단하여 CNF를 제조하는 비용이 낮은 편이다. 또한 재현성이 높고 넓은 면적의 생산이 가능하다. 특히 전기방사법에 이용되는 전구물질의 종류와 후처리 방법에 따라 탄소, 금속, 합금 및 세라믹 나노 섬유를 쉽게 제조할 수 있는 장점이 있다. 전기방사법의 경우 한국에 이어 미국이 두 번째로 많은 특허를 출원하고 있다.

이처럼 CNF는 많은 장점이 있어 기존에 사용되던 활성탄의 응용 분야에서 성능을 더욱 향상시킬 수 있고 활성탄의 한계를 극복할 수 있다.

나. 일본

나노흡착제는 표면적이 넓고 기공크기가 균일하고 작기 때문에 기존 흡착제가 갖는 낮은 흡착속도, 이성질계의 비평균 흡착, 흡착표면 질량이동속도에 의한 제한 등의 한계를 극복할 수 있는 장점이 있다. 21세기 산업의 지속성장을 위한 에너지 및 원료의 고효율화 및 친환경 향상을 위한 에너지 절약형 흡착제 및 촉매 기술의 개발을 통해, 이들 기술이 향후 전자 및 정보통신, 환경 등의 첨단산업의 핵심 분야에 활용될 것으로 기대되고 있다. 나노 세공 흡착제 분야의 연도별 출원동향을 보면, 미국이 전체의 53.3%로서 이 분야에서 가장 활발한 출원활동을 하고 있다. 한국과 유럽에서도 활발한 출원활동이 나타나고 있으나 일본의 특허 출원활동은 상대적으로 저조하다.

다. 유럽

나노 다공성 소재는 일정한 다공성 구조를 가지는 소재로, 대개 0.4∼100nm 크기의 규칙적으로 배열된 기공이나 무질서한 기공 구조로 구성된다. 나노 다공성 소재는 부피 대비 높은 비표면적, 높은 기공성, 유체투과성 등으로 인해 흡착제나 촉매로서의 응용 범위가 매우 넓다. 최근에는 다른 소재와의 복합화를 통해 성능을 향상시키는 연구가 이루어지고 있다.

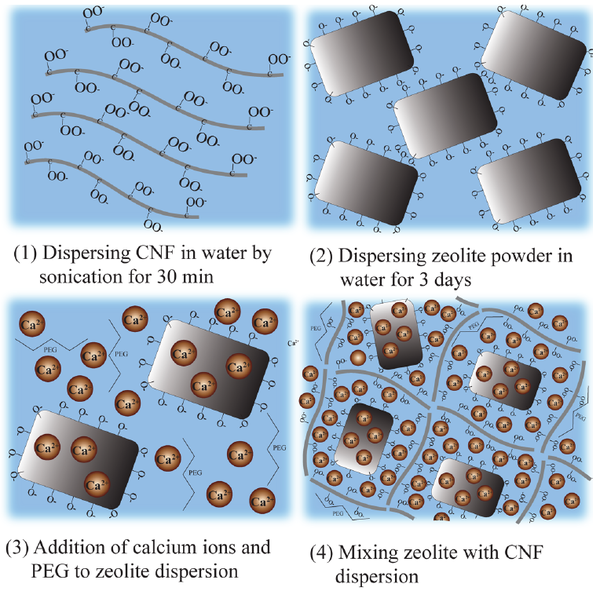

나노 다공성 제올라이트 흡착제와 셀룰로오스 나노 섬유(cellulose nanofiber, CNF) 복합체는 수분이 존재하는 환경에서도 에틸 머캅탄(ethanethiol) 및 프로판티올(propanethiol)과 같은 악취물질을 쉽게 제거할 수 있다.

제올라이트-CNF 복합체는 CNF와 제올라이트를 각각 물에 분산시킨 후 혼합하여 제조되며, 과일이나 야채로부터 발생되는 악취도 효과적으로 제거할 수 있으므로 필름 형태로 성형하여 농산물의 포장 및 운송에 활용할 수 있다.

■ 악취저감 소재 연구개발 동향 - 촉매

1) 국내 동향

최근 새로운 기술로 소개되고 있는 촉매산화법은 유기물 악취를 촉매를 이용하여 이산화탄소(CO2)와 수증기(H2O)로 산화시켜 제거하는 방법이며, 광촉매 산화법과 촉매의 성능만을 이용하여 대상물질을 산화시키는 촉매 산화법으로 나뉜다. 촉매산화법은 자외선 광원이 필요 없으며 악취를 효과적으로 산화시킬 수 있는 방법이나 촉매 활성을 위해서는 가열할 때 쓰일 에너지가 필요하다. 이 문제를 해결하기 위해 최근 많은 연구가 수행되어 상온에서 사용 가능한 촉매가 개발되고 있다. 망가니스(Mn) 기반의 촉매는 낮은 온도에서도 높은 산화 활성을 보이는 것으로 알려져 있으며, 구리 등의 금속을 도입하였을 때 스피넬 격자(spinel lattice) 내에서 Cu와 Mn 사이에 전자 이동이 일어나 촉매 성능이 우수하다.

악취의 주요 성분인 아세트알데히드의 저감 성능이 우수한 Cu-Mn 촉매와 가습 조건에서도 저온 활성의 유지가 가능한 것으로 알려져 있는 망간 산화물(Mn2O3)을 적용하여 아세트알데히드 및 오존과 아세트알데히드로부터 발생하는 복합악취를 감소시키는 연구가 수행되었다. 촉매산화기술 중 오존을 이용한 촉매 산화는 상대적으로 낮은 온도에서도 반응이 가능하다는 장점이 있으며, 제올라이트, 알루미나(Al2O3), 지르코니아(ZrO2), 실리카(SiO2) 등에 Mn을 담지하여 제조한 촉매는 유기화합물을 고효율로 제거시킬 수 있다. 그밖에 상온산화촉매로서 비표면적 및 결정구조가 다른 여러 종류의 TiO2를 지지체로 하여 여기에 귀금속(Pt, Pd, Ag, Rh, Au)이나 금속산화물(Cr, Mn, Cu)을 활성금속으로 담지하여 제조한 사례가 보고되고 있다.

광촉매 산화법은 특정 파장에서 반응하는 촉매에 자외선을 조사하여 산화제거하는 방법으로 저농도의 유기화합물 처리에 적용되고 있으나, 자외선 광원이 필요하고 부분 산화된 2차 유해물질이 발생할 수 있으므로 흡착 처리와 결합하는 등의 대책 마련이 수반되어야 한다. 광촉매의 대표적인 소재는 TiO2이다. TiO2는 크게 아나타제(anatase)와 루틸(rutile) 그리고 두 가지 상이 혼합된 경우로 구분할 수 있다.

(주)네오포텍은 허니컴 형상 광촉매를 이용하여 악취 분해 정화 기술을 개발하였다. 이는 매우 독자적인 기술로 평가받아 과학기술부로부터 신기술 인증을 받았고, 일본의 업체와 제휴하여 기술력을 강화하는 동시에 해외 영업망을 구축하고 있다. 광촉매를 허니컴 형상으로 제작할 경우 펠릿 형태의 충진층 반응기에 비해 반응기 전후의 압력강하가 크게 감소되며 자외선이 잘 투과할 수 있어 광촉매 반응 성능이 증가되는 장점이 있다.

Kwon 등의 연구에서는 유입공기의 조성, 특히 수분의 존재에 따라 알데히드의 산화성능이 증가할 수 있다고 보고하였다. Pt/TiO2 촉매의 경우 건조상태에서는 약 10%의 포름알데히드 제거성능을 보이나, 상대습도 54%에서는 100%의 산화성능을 나타낸다.

이 결과는 수분이 산화력이 강한 수산화라디칼(OH)을 생성하기 때문으로 추정된다. Kwon 등에 따르면 단순히 H2O가 존재할 때 Pt/TiO2 촉매의 산화성능이 증진되는 것이 아니며 산소와 수분이 공존할 때 그 성능이 유지되는 것으로 보고하였으나 성능이 증진되는 원인이 밝혀지지 않아 추가적인 연구가 필요하다.

촉매를 제조할 때 환원공정을 추가하면 촉매의 저온 활성이 증가된다는 보고가 있다.

Pt/TiO2 촉매를 제조할 때 환원공정을 추가할 경우 약 20배까지 촉매의 활성이 증가한다. 그러나 금속형태의 Pt가 어떤 경로와 반응 메커니즘을 통해 저온 산화성능이 증가하는지에 대한 원인은 규명되지 못한 상태이다.

CNF 활성탄 성능 향상·한계 극복 각광

광촉매 콘크리트, 지속가능 기술 손꼽혀

2) 해외 동향

가. 미국

광촉매 반응은 높은 효율과 안정성으로 인해 휘발성 유기화합물 제거에 있어서 유망한 기술 중 하나로 인식되고 있다. 광촉매 중에서 이산화티타늄(TiO2)이 가장 많이 이용되어 왔고, 상용 이산화티타늄 중에는 P25가 현재까지 가장 좋은 효율을 보이고 있어 광촉매 산화에 대한 연구의 대부분은 이 촉매를 사용하여 이뤄졌다. 습도가 높은 경우 수분이 이산화티타늄의 흡착 활성점을 차지하기 때문에 광촉매 산화속도가 크게 감소된다. 이러한 문제를 해결하기 위해서는 수분과 유해물질의 흡착 경쟁을 극복해야 하는데, 기존 흡착제 (활성탄 등)와 이산화티타늄의 복합 소재는 높은 습도 조건에서도 효율이 높은 것으로 보고되었다.

이산화티타늄과 같은 전통적인 광촉매 물질은 3.2eV라는 넓은 띠 간격(band gap) 때문에 자외선 조사에만 반응하여 광 이용 효율을 제한한다. 따라서 가시광선이나 태양 빛으로 비출 때 활성화될 수 있는 새로운 단일 또는 광촉매 복합 재료의 개발이 필요하다. 가시광선 영역에서 활성을 나타내는 광촉매의 개발은 새로운 도전분야이다. 태양광을 사용할 경우 자외선 광원이 필요 없으므로 에너지 활용 측면에서 경제성을 크게 증가시킬 수 있다.

일반적으로 촉매의 활성금속을 미세하게 지지체 표면에 분산시킬수록 촉매의 활성이 증가된다. 기존의 촉매 합성에 많이 사용하는 용액 공정을 이용하지 않고 페로센이라는 전구체를 기화시키는 방법으로 산화철 나노입자를 다공성 알루미나의 기공 내부에 까지 균일하게 분포시키는 방법이 보고되었다. 이러한 방법으로 나노 촉매를 제조하는 방법은 과정 자체가 간단하므로 추가적인 연구를 통해 대량 생산으로 이어질 가능성이 큰 것으로 판단된다. 또한, 주요 악취로 알려져 있는 아세트알데히드 등의 산화제거에 있어서 중요한 역할을 할 수 있을 것으로 기대된다.

나. 일본

촉매소재를 이용한 산화법은 악취문제를 유발하는 휘발성 유기화합물을 처리하는 방법으로, 악취물질을 이산화탄소로 산화시키므로 인체에 무해하다. 저온 산화촉매는 악취물질을 상온에서 CO2로 산화시킬 수 있는 산화력을 가져야 하며, 일정한 시간이 경과하면 포화가 일어나는 흡착제 소재와 달리 시간에 따라서도 산화력이 변하지 않아야 한다. 앞서 언급한 바와 같이 저온 촉매법에 사용되는 촉매에는 귀금속(Pt, Pd, Au)이나 금속산화물(Cu, Mn, Cr)을 이산화티타늄 담체에 활성금속으로 담지하여 제조한다. 요시카 세킨(Yoshika Sekine) 등의 연구실에서는 여러 금속산화물 중 포름알데히드 산화성능이 가장 우수한 것이 이산화망가니스(MnO2)라고 보고하였다. 다양한 귀금속을 활성금속으로 이용하여 상온 산화 반응성 실험을 수행한 연구 사례에 따르면 상온에서의 포름알데히드 산화성능은 Pt/TiO2 >> Rh/TiO2 > Pd/TiO2 > Au/TiO2 > TiO2이다. Zhang 등은 Pt/TiO2 촉매의 경우 25oC, 공간속도 50,000/h 조건에서 포름알데히드 산화율이 100%, Rh/TiO2는 20%, Pd/TiO2와 Au/TiO2는 산화성능이 거의 존재하지 않는 것으로 보고하였다. 한편 NIKKI-Universal, Co.(www.n-u.co.jp, 일본)은 촉매 전문 기업으로 다양한 소재를 이용하여 폼(foam), 허니컴(honeycomb) 등 적용용도에 맞게 여러 모양의 촉매를 생산하여 악취제거용으로 제공하고 있다.

광촉매 특성에 관한 연구는 1972년 일본의 후지시마에 의해 처음 보고된 이후 크게 발전해왔다. 초기의 광촉매 연구는 주로 태양에너지의 전환, 저장에 관련된 연구들이었으나, 자기 정화기능, 가시광 광촉매, 제올라이트나 인산칼슘과 같은 흡착제를 첨가하여 반응속도 개선, 박막 광촉매 등으로 발전되어 가고 있다. 이산화티타늄이 가시광선 조사 하에서 활성을 나타내게 하기 위하여 금속 이온이 첨가된다. 높은 에너지의 금속 이온들을 이산화티타늄에 첨가할 경우 내부의 전하 생성 메커니즘이 개선될 수 있다. V, Cr, Mn, Fe 와 Ni 과 같은 다양한 전이금속이온을 도핑하면 이산화티타늄의 흡수 띠 간격을 가시광선 영역으로 확장시킬 수 있다.

질소 도핑에 의한 이산화티타늄의 성능 향상이 많은 연구에서 보고되고 있기도 있다. 질소 도핑 이산화티타늄은 아세트알데하이드 악취를 가시광선 영역에서 효과적으로 분해할 수 있었다. 광촉매의 합성 방법 또한 촉매 성능에 크게 영향을 미친다. 격자에 퍼져있는 크롬 이온과 공극에 있는 타이타니아 결정이 상호 작용하기 때문에, 한 단계만을 거쳐 합성된 메조포러스 Ti-Cr 광촉매는 여러 단계를 거쳐 합성된 경우에 비해 높은 광촉매 활성을 보인다.

다. 유럽

촉매산화법(catalytic oxidation)은 유기성 악취를 완전히 산화시킬 수 있으나 중온 또는 고온에서 반응하므로 에너지비용이 과다하기 때문에 저온 촉매 개발의 필요성이 대두되었다. 휘발성 유기화합물의 분해에 주로 사용되는 촉매는 귀금속과 전이금속 산화물, 페로브스카이트 산화물 촉매 등이 보고되어 있다. 티체노르(Tichenor)와 팔라졸로(Palazzolo)는 모노리스 세라믹에 Pt/Pd 이중금속(bimetal) 촉매를 적용하였을 때 온도 260∼425oC, 공간속도 15,000∼18,000/h에서 88∼99%의 휘발성 유기화합물 제거효율을 보이며, 알코올, 알데히드, 방향족, 케톤 등의 순서대로 반응성이 높은 것으로 보고하였다. 촉매산화방법 중 오존을 이용한 촉매산화는 비교적 저온이나 상온에서도 반응이 일어나는 장점이 있으며 제올라이트(Y, 베타, 모더나이트)에 Mn을 담지한 촉매는 최대 95% 이상의 제거율을 보인다. Zhao 등에 따르면 포름알데히드의 산화반응에서 오존 및 수분 처리한 망가니스 산화물 촉매의 경우 100oC 이하의 저온 영역에서 활성이 증가한다고 보고하고 있어 낮은 온도에서 망가니스 촉매가 우수한 성능을 보인다는 사실을 알 수 있다.

광촉매 산화반응은 일반 촉매반응에 비해 반응속도가 느린 편이므로 고농도의 오염을 처리하기 보다는 악취 같은 저농도의 오염처리에 적합하다. 현재까지의 광촉매 고정화 기술은 TiO2 분말을 고정화하는 방법, 촉매를 지지체상에 직접 합성하여 코팅하는 방법이 주류를 이루고 있다. 광촉매 원료합성 기술은 소재 종류, 제조기술, 에너지원 등으로 나눌 수 있으며 외국에서는 가시광에서 광촉매의 활성을 향상시키는 연구에 주력하고 있다. 가시광선 영역에서의 광촉매 활성화 방법으로는 염료와 유기금속물질 등, 이종의 물질을 결합함으로써 활성을 향상하는 방법 TiO2에 양성이나 음성의 불순물을 도핑하여 띠 간격(band gap)을 감소시키는 방법 등이 개발되어 있다.

유럽에서는 2002년부터 2005년까지 유럽위원회 공동연구센터의 지원으로 이탈 시멘티 그룹, 밀레니엄 등 원료제조기업과 광촉매 연구/시험 기관 등 8개 팀으로 구성하여 "Photocatalytic Innovative Coverings Applications for Depollution Assessment 프로젝트”를 수행하여 산업적으로 활용을 진행하고 있으며, 광촉매 시멘트 등으로 사용을 하고 있다. 독일은 태양광과 광촉매가 결합된 건축재료의 표면을 이용하여 대기오염물질을 분해하는 기술을 개발하는 연구컨소시엄을 구성하여 활동하고 있다.

유럽은 Europe 2020 전략의 하나로 유럽인의 건강을 향상시키기 위한 공기질 개선 필요성을 확인하였다. 지금까지의 노력 중 가장 지속가능한 기술 중 하나는 광촉매 콘크리트이다.

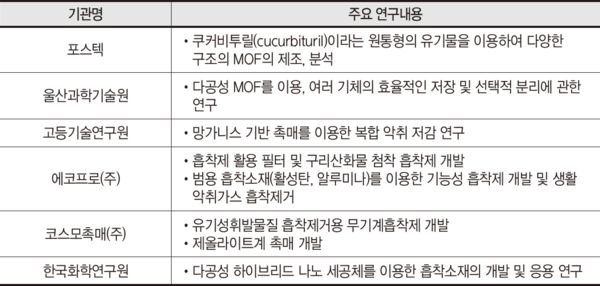

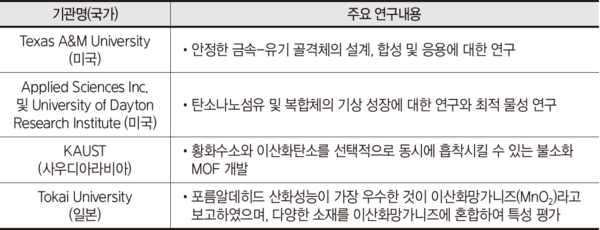

■ 국내외 선도 연구기관

악취처리에 이용될 수 있는 흡착소재와 촉매소재를 연구하는 국내 주요 연구기관으로는 포스텍, 울산과학기술원, 고등기술연구원, 한국화학연구원 등이며, 외국의 주요 기관으로는 Texas A&M University(미국), Applied Sciences Inc. 및 University of Dayton Research Institute(미국), KAUST(사우디아라비아) 등이 있다.

▲ <그림 3-2-4-5>복합활성흡착제의 악취가스 제거 원리

▲ <그림 3-2-4-5>복합활성흡착제의 악취가스 제거 원리 ▲ <그림 3-2-4-6>대표적인 금속-유기 골격체(MOF)의 구조

▲ <그림 3-2-4-6>대표적인 금속-유기 골격체(MOF)의 구조 ▲ <그림 3-2-4-7>제올라이트-CNF 복합체 제조 단계

▲ <그림 3-2-4-7>제올라이트-CNF 복합체 제조 단계 ▲ <표 3-2-4-6>악취처리관련 흡착제 및 촉매 소재기술-국내 선도연구기관

▲ <표 3-2-4-6>악취처리관련 흡착제 및 촉매 소재기술-국내 선도연구기관 ▲ <표 3-2-4-7>악취처리관련 흡착제 및 촉매 소재기술-해외 선도연구기관

▲ <표 3-2-4-7>악취처리관련 흡착제 및 촉매 소재기술-해외 선도연구기관