-

산업교육硏, 차세대 투명전극 기술 세미나

OLED, 평판 디스플레이, 태양전지의 핵심소재부품인 투명전극의 차세대 소재를 한눈에 살펴볼 수 있는 자리가 마련된다.

산업교육연구소(www.kiei.com)는 오는 3월5일 오전 9시50분부터 서울 여의도 사학연금회관에서 ‘차세대 투명전극 기술개발 및 발전방향과 응용개발 사례 세미나’를 개최한다.

현재까지 투명전극 소재로는 인듐주석산화물(ITO)이 많이 사용되고 있다. 그러나 인듐은 광석 1톤당 0.05g밖에 존재하지 않고 그마저 항상 주석이나 납 등과 함께 존재하기 때문에 생산이 쉽지 않는 희소금속으로 국가간 외교분쟁의 원인이 될 만큼 중요한 전략적 자원이다. 특히 ITO는 구부릴 경우 부서지는 성질이 있어 플렉시블 디스플레이 및 태양전지 제작에는 한계가 있다.

이에 대체소재로 탄소나노튜브, 그래핀, 은나노와이어, 투명전도산화물, 고분자전도체 및 하이브리드 투명전극 등이 관심을 받고 있다.

이번 세미나에서는 △국내외 투명전극 소재별 실태와 시장전망 및 관련기업체 현황 △메탈메쉬 기반 하이브리드 투명전극 개발동향 및 응용사례 △고분자 전도체(PEDOT)기반 투명전극 기술개발 및 발전방향과 응용개발사례 △CNT기반 투명전극 기술개발 및 발전방향과 응용개발사례 △Ag 나노와이어 기반 투명전극 기술개발 및 발전방향과 응용개발 △투명전도성 산화물(TCO)기반 투명전극 기술개발 및 발전방향과 응용개발사례 △투명전도성 산화물(TCO)기반 투명전극 기술개발 및 발전방향과 응용개발사례 △투명전극 관련기술의 국내,외 특허분석과 특허분쟁사례 및 국내업계의 대응전략 등이 주제 발표된다.

산업교육연구소 관계자는 “최근들어 플렉시블, 투명 디스플레이 등 차세대 디바이스에 대한 관심이 그어느때보다 높아지고 국내외적으로 차세대 투명전극의 연구·기술개발이 활발하게 진행되고 있다”며 “이번 세미나를 통하여 관련업계에서는 투명전극의 미래 발전전략과 방향제시 뿐만 아니라 신사업 기회를 모색하는 소중한 자리가 될 수 있기를 바란다”고 말했다.

세미나에 대한 자세한 사항은 웹사이트(www.kiei.com) 또는 전화 (02-2025-1333~7)로 문의하면 된다.

신근순 기자

2013-02-13

-

제12회 나노테크 2013을 가다

배종인 기자

2013-02-12

제12회 나노테크 2013을 가다

배종인 기자

2013-02-12

-

(26) 자동차 분말소재 (소재기술백서 2010-자동차소재)

배종인 기자

2013-02-12

(26) 자동차 분말소재 (소재기술백서 2010-자동차소재)

배종인 기자

2013-02-12

-

(25) 자동차 분말소재(소재기술백서 2010-자동차소재)

분말산업, 원천기술 확보로 新시장 선점해야

■ 기술의 정의 및 분류

자동차 분말소재 기술은 금속 혹은 비금속 분말을 이용해 성형체를 제조하고 다시 이를 가열, 소결, 가공 및 후처리해 자동차에 적용 가능한 부품을 제조하는 기술이다.

분말소재 기술에 의해 제작되는 자동차 부품은 원료분말을 높은 정밀도를 가지는 금형을 이용해서 정밀·고속 프레스로 성형한 후 온도제어가 철저하게 이뤄지는 정밀 가열로를 이용해 소결한다.

따라서 자동차 분말소재 기술은 높은 치수 정밀도를 가지며 반복·연속성이 요구되는 대량생산에 적합하다. 또한 최종적으로 요구되는 자동차부품의 형상에 가깝게 성형돼 기계가공 및 소재손실을 최소화하거나 삭제시킬 수 있다. 이와 함께 상온·대기압 상태에서 각각의 분말을 단순 혼합에 의해 성분을 조절함으로써 복합소재, 미량원소 첨가소재, 용융시 편석이 심한 소재들도 자유롭게 제조할 수 있다. 그리고 접합·표면처리·열처리 등 다양한 공정을 추가해 고기능 복합형상의 자동차 부품을 제작할 수 있다는 점이 장점이다.||||■ 환경변화

◇ 친환경 분말 소재 및 부품의 수요 증가

지금까지 자동차 관련 분말소재 및 부품은 엔진 및 트랜스미션 위주로 적용돼 왔다. 그러나 자동차는 기존의 화석연료를 사용하는 내연기관 위주에서 하이브리드 및 전기자동차 등 친환경 자동차로 그 흐름이 변하고 있다.

이에 따라 분말부품도 기존의 구조용 부품위주에서 미래형 자동차 시스템에 적합한 구조와 기능이 복합화 된 분말부품으로 변화가 요구되고 있다. 이를 위해 기존의 철계 분말소재 위주에서 알루미늄 등 경량 분말소재의 적용이 급격히 증가될 전망이다. 주요 적용 부품은 연비향상 관련 부품, 신 자성특성을 가진 분말소재 및 부품, 환경오염 최소화를 위한 필터 부품 등이다.

◇ 새로운 분말소재 및 부품 요구 증가

지금까지 자동차 분말부품의 사용은 기존 자동차 부품제조의 핵심공정인 주조·가공·정밀단조 등으로 제조된 부품을 저비용의 분말공정을 적용해 단순 대체하는 수준이 대부분이었다.

그러나 자동차 시장에서 획기적인 신제품 출시와 함께 단순 대체수준을 뛰어넘어서 분말공정을 적용하지 않으면 제조할 수 없는 고유의 특성을 가진 분말부품을 제조하는 수준까지 시장의 요구가 확대되고 있다.

또한 분말소재 및 부품의 기계적 특성의 한계로 인해 적용이 불가능했던 동력전달 부품까지 그 적용범위를 확대하고자 하는 요구도 꾸준히 증가되고 있다.

이러한 자동차 시장의 요구에 대응하기 위해 분말소재 및 부품의 기술발전 방향은 고기능화·고강도화·복잡형상화 등 3개의 축을 기본으로 전개되고 있다.

◇ 정밀부품의 저가격·대량생산 필요

자동차 분말부품은 정형가공(Near Net Shaping)기술을 이용해 기존 주조·단조 등의 공정을 대체해 상대적으로 저렴한 가격으로 대량생산하는 것이 가장 큰 장점이다. 특히 자동차 부품의 경우 국내 자동차 산업의 발전에 힘입어 부품의 수요가 급격히 증가해 차종에 따라 연간 몇 백만개 이상의 단일부품을 생산할 수 있는 대량생산 시스템 구축이 필수적이다.

자동차 부품제조에서 분말공정은 대량생산에 적합한 공정이지만 고정밀도를 요구하는 부품 제조의 경우에는 후가공·열처리 등 후공정의 문제점으로 대량생산에 한계성을 가진다. 한편 자동차 관련기술에서 자동차의 고급화·고기능·고효율에 의해 정밀 복잡형상의 부품 적용이 점차 확대되고 있으며, 자동차 분말부품에 대한 고정밀도화 요구도 크게 증가하고 있다.

이와 같이 고정밀도화에 대한 산업계의 요구를 충족시키기 위해서는 기존의 분말공정에 열처리, 단조 혹은 정밀가공 공정을 결합한 복합 분말공정의 개발이 필요하다. 또한 이러한 복합 분말공정은 분말공정의 장점을 최대한 활용할 수 있는 대량생산과 함께 분말부품의 정밀도가 가공에 의해 얻을 수 있는 수준까지 도달할 수 있어야 한다.

고기능화·고강도화·정밀형상화, 3개축으로 발전

분말부품, 정형가공기술로 저가격·대량생산 장점

■ 기술의 중요성

◇ 부품소재 산업의 핵심기술로 성장

분말소재 기술을 사용하면 핵심소재 부품의 치수정밀도를 높일 수 있고 대량생산에 적합하다. 또한 기계가공 및 소재손실 최소화(Net Shape)가 가능하고 복합·복잡 형상의 부품제작이 가능하다. 그리고 화학성분 조절을 통해 제품 성능을 극대화할 수 있는 큰 장점이 있어 정밀 부품·소재 제조 산업에 가장 효과적이고 핵심적 기술로서 그 중요도가 증가하고 있다.

이와 함께 자동차 및 일반 기계부품 제조에 분말소재공정을 적용함으로써 기존의 가공공정에 의해 제조하는 것보다 40% 이상의 저비용 생산이 가능하다. 그리고 자동차·전자 등의 기능성 소재 및 부품 제조 분야에서도 분말소재의 입자크기 및 조성 제어로 새로운 기능 부여가 가능하므로 에너지 효율, 환경 제어 및 센서 등의 첨단 부품 소재 개발이 가능하다. 특히 최근 국내 자동차 산업의 발전과 함께 국내 분말 부품 시장은 매년 15∼20% 신장되고 있으며 대표적인 중소기업형 산업 중의 하나이다.

◇ 미래산업의 기반기술로 발전

분말소재의 최대 적용 시장은 자동차 부품 시장이지만 산업의 다양화와 함께 분말소재의 적용 범위가 점차 확대되고 있다. 전기전자 소재산업에서는 각종 센서·전기 접점소재·발열소재·자성소재·휴대폰용 부품소재 등에 응용되고 있으며, 일반 산업기계분야에서는 각종 베어링·유공압 부품 등에 응용되고 있다.

공구·금형 소재도 드릴·압연롤·각종 금형 등의 시장에서 응용되고 있으며 항공·우주산업분야에 있어서는 엔진 부품·기체구조용 소형부품으로 응용되고 있다. 또한 생체의료용 산업분야에서는 각종 고정구·인공뼈 등에, 스포츠·레져용 산업분야서는 시계 케이스·스케이팅 날·골프용품 등 선업 전반에 걸쳐 분말소재를 이용한 전략 부품을 찾을 수 있다.

특히 전자산업의 폭발적인 성장과 함께 분말소재도 기존 소재가 가질 수 없는 물리·화학적 신기능 창출이 가능하기 때문에 디스플레이소재·자성코아 소재·RFID소재·전자파 차폐소재 등으로 다양하게 응용되고 있다.

||◇ 기술적·경제적 국제 경쟁력 확보 필요

분말소재의 중요성은 점차 증대되고 있으며 이에 따라 국내시장도 연간 10~15% 신장되고 있다. 현대·기아 등 국내 자동차 업계의 수출 호전에 따라 자동차 부품용 분말소재의 수요가 점증하고 있으며 중국의 경제 활성화로 중국시장에 대한 수요도 증가하고 있다. 하지만 최근 산업계의 요구가 증대되고 있는 고성능 분말 및 소결부품의 기술수준은 선진국의 60% 수준으로 낮은 편이다.

이는 국내 분말관련 업체의 90% 이상이 중소기업으로 구성돼 있으며 자체 기술개발 인력 및 자금조달의 한계로 최신기술의 신속한 정보입수 및 신기술 개발 투자에 한계를 가지고 있기 때문이다. 분말소재 기술은 국가산업의 중추 기반기술로서 그 중요성이 강화되고 있으므로 국가적인 차원의 노력을 통해 기술적·경제적 국제경쟁력을 확보하는 것이 필요하다.

■ 자동차 분말소재·부품의 개요

자동차 부품 중에 특히 엔진이나 변속기 부품 등은 수많은 종류의 크고 작은 복잡한 기어로 구성돼 있다. 이러한 부품에 대한 종래 제조방법은 철이나 알루미늄 합금을 주조·가공해 생산하는 것이지만 대량생산과 효율면에서 여러 가지 문제점을 가진다.

이에 대한 해결방안은 분말소재기술을 사용하는 것으로 분말을 최종형상의 부품으로 압축성형한 후 가열에 의한 소결과정을 통해 종래의 기계가공 부품에 대응할 수 있는 성질을 갖도록 하는 것이다.

자동차에 적용되고 있는 분말부품에는 주로 철강분말소재가 가장 많이 사용되며 스테인리스 분말, 알루미늄 분말, 세라믹 분말이 부분적으로 사용되고 있다. 자동차에 적용되는 분말부품의 용도 및 형상의 예는 다음의 그림과 같다.||◇ 철계 자동차 부품

철분말소재를 원료분말로 사용해 제조되는 자동차 부품에는 엔진 부품·트랜스미션 부품·바디/샤시 부품·베어링 부품 등이 있다. 특히 기어류와 같이 가공하기 어려운 복잡한 형상을 가지는 부품의 대부분은 철합금 분말소재를 이용해 제조된다. 또한 고온 내마모 특성이 요구되는 부품은 분말공정의 장점을 이용해 내마모 특성을 강화시킨 분말소재를 이용해 제조된다.

지금까지 철강 소재의 열간단조 및 가공에 의해 제조되는 커넥팅 로드 부품은 분말단조공정을 적용해 보다 저렴하게 대량생산이 가능하게 됐으며 그 적용범위도 점차 확대되고 있다.

캠샤프트(Camshaft)는 자동차 엔진의 핵심부품이며 종래 주물이나 단조공정에 의해 제조되는 방식에서 중공형의 파이프와 분말소결공정을 복합 적용해 제조된다. 중공소결 캠샤프트 제조를 통해 30∼50% 경량화된 부품이 자동차에 적용하고 있다.

이외 스테인리스 분말은 자동차 ABS링 센스부품, 고온 내식용 배기부품 등에 응용되고 있다. 또한 자동차의 편의성 향상을 위해 다양한 종류의 모터가 사용되면서 모터 부품으로 적용되는 철계 오일리스 베어링의 사용량도 크게 증가하고 있다.

||||◇ 알루미늄계 자동차 부품

자동차 경량화 추세에 따라 철강소재 대신 알루미늄 등의 경량금속으로 대체하려는 경향이 크다. 분말소재 및 부품에 있어서도 기존의 철계 분말부품에 비해 가볍고 알루미늄 주조부품에 비해 우수한 물성을 갖는 알루미늄 분말부품의 적용이 증가하는 추세이다. 그러나 철계 부품에 비해 상대적으로 알루미늄 분말의 비싼 가격이 자동차 부품 시장 진입의 장벽으로 작용하고 있지만 최근의 환경과 에너지 문제가 대두되면서 알루미늄 분말부품의 사용도 확대될 것으로 기대된다.

||알루미늄 분말부품이 처음으로 자동차에 적용된 시점은 미국 Metal Powder Product(MPP)사가 제조한 캠샤프트 베이링 캡(Camshaft Bearing Cap)이 GM사에 탑재된 1993년이다. 이후 디젤엔진 피스톤, 실린더 라이너, 구동축, 브레이크 부품 등에 꾸준히 확대 적용되고 있다.

◇ 세라믹 자동차 부품

알루미나·질화규소·탄화규소·산화지르코늄 같은 구조 세라믹의 일반적 장점은 철보다 경량이며 화학 및 열적 안정성이 높고 내마모성이 뛰어나다는 점이다. 하지만 취성파괴로 인해 기계적 성질에 있어서 신뢰도가 떨어지는 단점 때문에 자동차 소재로서는 극히 제한적으로 사용된다. 자동차 엔진의 매연여과장치는 디젤엔진에서 배출되는 미연소 탄소가 주성분인 미세입자를 여과하는 장치로 고온 열적 안정성이 우수한 세라믹 소재가 적용되고 있다.||■ 분말소재 부품의 성장성

분말소재 부품의 국내 최대 시장은 자동차 부품으로서 주로 엔진·트렌스미션·구동 장치에 적용되는 기어류이며 이외 전기전자산업, 일반 산업기계분야, 공구/금형 소재 등에서 다양하고 광범위하게 응용된다.

국내 분말 소결 부품 분야의 매출액 중 90% 이상이 자동차산업과 관련돼 있기 때문에 자동차 산업의 발전과 분말소재·부품 시장이 발전과 매우 밀접한 연관을 가진다. 특히 최근 현대·기아 등 국내 자동차 회사의 세계시장 점유율 확대에 힘입어 분말소재 부품 관련 산업은 연간 20∼30%의 고도 성장하고 있다.

자동차 1대당 사용하는 분말소재 부품의 사용량은 국내가 8∼9kg 수준이지만 미국은 15∼18kg수준에 이르고 있기 때문에 향후 기술개발의 진행정도에 따라 분말소재 부품의 시장 성장성은 매우 높다. 자동차 분말소재의 사용 확대를 위한 주요 기술적 니즈(Needs)는 현재 사용되고 있는 철계 분말 부품의 밀도 수준인 상대밀도를 현재 85~87% 수준에서 92% 이상으로 향상시켜 고강도화하고, 디젤 엔진 등 고부하 하중 및 고온에서 작동할 수 있는 부품을 제조하는 기술을 확보하는 것이다.

특히 고강도 요구와 동시에 3차원 구조를 지닌 대칭형 복잡형상 부품을 분말공정으로 제조하면 기존의 주단조 공정 대비 후가공비의 현격한 절감 효과로 경제적 효과가 매우 크다. 최근 분말 기술로 개발 적용되고 있는 변속기 부품 하나만 보더라도 연간 수백억의 지출을 절감할 수 있다.

■ 분말소재의 역할과 위상

전 세계 자동차 산업의 재편과 글로벌화로 인해 자동차 핵심부품인 분말부품의 중요성이 점점 증가하고 있다. 국내 자동차 업계는 분말공정을 적용한 부품 제조 확대를 위해 분말소재·부품의 기술 경쟁력 확보뿐 아니라 가격 경쟁력 향상을 위해 노력하고 있다.

아울러 자동차 연비 및 환경오염 최소화를 위해 기존의 철계 위주의 분말 부품을 알루미늄·티타늄과 같은 경량 분말소재를 적용해 부품을 제조하려는 노력도 병행하고 있다. 한편 아시아 자동차 생산량의 급격한 증가와 함께 한국·일본·중국은 아시아 분말 산업의 중심국으로 발돋움하고 있다. 따라서 한국은 생산 원가면에서 일본의 분말소재 및 부품보다 경쟁력이 높아 기술적인 경쟁력이 확보된다면 아시아 분말산업의 중심국으로 발돋움할 수 있다.

■ 분말소재분야별 기술개발동향

◇ 철계 분말소재·부품

철계 분말소재를 이용한 소결부품의 개발동향은 고강도·고기능·복잡형상으로 표현되는 3개의 축을 기본 개념으로 개발되고 있다. 특히 자동차 부품에 대해서는 기존 분말기술로 적용할 수 없었던 동력전달 부품까지 그 적용 범위를 확대하기 위해 다양한 고강도 분말소재 및 부품제조 공정을 개발하고 있다.

전통적인 소결 고강도 제품은 고가의 합금원소를 첨가하거나 생산성이 낮은 밀폐형 고온 소결로를 사용하고, 고가·고순도 철 분말들을 사용함으로써 제조 원가는 필연적으로 상승된다. 예를 들면 고밀도화를 위해 적용되는 2P2S(2번 성형, 2번 소결) 공정은 재 가압의 추가공정 비용이 필요하다.

동 용침(Infiltration) 공정은 철계 부품에 비해 상대적으로 낮은 용융점(1084°C)을 가지는 동소재로 부품 내부의 기공을 채워서 밀도를 향상시키기 때문에 동 소재 제작비용과 동 용침 공정의 추가 비용이 필요하다.

그리고 고온가열상태에서 가압(단조)을 행하는 소결단조 공법도 고가의 설비와 공정비용 추가로 인해 일반 소결 제품에 비해 높은 제조원가를 요구한다. 다음의 그림은 대표적인 소결공정의 상대원가와 밀도와의 관계를 나타내었다.

||기존 분말공정에 의한 고강도 소결부품 제조기술은 높은 제조원가를 요구하기 때문에 최적의 비용으로 최상의 성능을 요구하는 자동차 부품제조에서 필수 공정으로 자리잡지 못했다. 현재 선진기술국은 이러한 문제점을 해결해 분말소재 자동차 부품제조를 확대하기 위해 성능 고도화와 경제성을 동시에 확보하기 위한 여러 가지 최신 기술들을 개발하고 있다.

◇ 알루미늄계 분말소재·부품

기존의 철계 자동차 분말 부품을 알루미늄 분말부품으로 대체하기 위한 연구는 1970년대부터 미국·일본 등의 국가연구소와 자동차 부품회사를 중심으로 집중적으로 수행됐다.

알루미늄 분말소재를 이용한 자동차 부품제조기술은 크게 △합금설계를 통해 고강도를 가진 원료분말을 개발해 일반적인 주조나 단조공정에 의해 제조된 부품보다 강도, 내마모성 및 열팽창 특성 등이 매우 우수한 분말부품을 개발하는 기술 △분말복합소재를 이용해 고탄성·고내마모성·높은 고온강도를 가진 부품을 개발해 기존의 철계합금을 대체하는 기술로 발전이 돼 왔다.

알루미늄 분말부품을 제조하는 기술은 원료분말로 혼합분말과 합금분말을 사용하는 경우로 구분할 수 있다. 원료분말로 혼합분말을 사용하는 경우는 미국 및 유럽국가를 중심으로 중점적으로 개발돼왔다. 이 공정은 분말공정의 정밀 성형성과 경제성을 최대한 활용해 비교적 저가의 부품을 대량 생산하는 기술이다. 자동차로는 1990년대 초 미국의 GM사에서 알루미늄 혼합분말을 소결해 Camshaft Bearing Cap에 적용하기 시작했으며, 현재 GM·크라이슬러·BMW 등 선진 자동차 제조사는 새로운 알루미늄 분말소재를 이용한 부품화 연구에 주력하고 있다.

한편 내마모·고강도가 요구되는 자동차 부품에는 원료분말로 알루미늄 합금분말을 사용한다. 이 경우 주로 Al-Si계 합금분말을 사용하며, 혼합분말보다 Si을 대량(20% 이상) 함유한 급냉 합금분말을 이용해 열팽창 계수를 낮추고 내마모성을 향상함으로서 자동차 실린더 라이너, Compressor용 Rotor, Vane 등에 적용하고 있다.

그리고 보다 높은 고강도를 요구하거나 내마모 특성을 요구하는 부품들에 대해는 Al2O3 등의 강화상을 포함한 복합소재를 고밀도화하는 공정을 적용하고 있다.

韓, 분말부품 시장 매년 15∼20% 신장

분말소결기술 선진기술 90% 근접

◇ 세라믹 소재·부품

세라믹의 고온 안전성과 내마모성을 이용해 자동차 소재로 응용하려는 기술개발은 1980년대부터 꾸준히 진행돼 왔으며, 질화규소를 원소재로 하는 터보차저 로터 및 점화 플러그 등이 매우 제한적으로 자동차 부품에 적용되는데 성공했다.

그러나 1990년대 자동차의 환경오염 문제가 대두됨에 따라 배기가스에 포함된 각종 오염물질을 제거하거나 제어하기 위한 기술개발이 본격화 됐다. 이중 산화지르코늄 소재를 이용한 산소 센스는 엔진 연소 중 산소와 연료비율을 최적화하는 전자 제어시스템의 필수 부품으로 사용되고 있다. 현재는 산소의 감지범위를 더욱더 정밀하게 해 연료 효율을 최대화하기 위한 기술개발이 진행되고 있다.

또한 디젤엔진에서 배출되는 환경오염 탄소입자를 80%이상을 저감시킬 수 있는 고효율의 세라믹 필터를 개발하는 연구도 국내외에서 활발히 진행되고 있으며, 세라믹 소재의 최대 단점인 내구성 향상을 위한 기술개발도 병행 추진되고 있다.

■ 분말소재 기술개발의 핵심 이슈

◇ 고강도화

최근 자동차 성능의 대폭적인 향상과 함께 관련 부품도 고성능이 요구되고 있다. 특히 고부하 하중이나 고온에서 작동할 수 있는 분말 부품의 수요가 급격히 증가하고 있다. 이러한 요구에 대응하기 위해서는 고밀도화·고합금화를 통해 기존 분말소재의 한계성을 극복할 수 있는 새로운 기술개발이 필요하다

◇ 고기능화

자동차 분말소재 부품의 90% 이상은 구조용 소재에 한정해 적용되고 있다. 그러나 자동차 한 대당 적용되는 각종 전자장치의 급격한 증가, 하이브리드 및 전기자동차 등의 본격적인 상용화에 따른 전기 및 전자와 관련된 각종 기능성 소재 및 부품의 적용이 크게 증가하고 있다. 특히 모터 및 관련 부품의 사용이 확대되면서 자성과 연관된 분말소재의 적용이 활발해질 것으로 예상된다. 현재 연자성 분말소재를 이용한 ABS링, 연료분사 시스템의 Inject Starter, 모터코어용 분말소재 등이 부분적으로 사용되고 있고 그 사용범위가 점차 확대되고 있다. 또한 고효율의 영구자석 분말소재도 자동차 모터소재로 응용범위가 크게 늘어나고 있다.

이러한 기능성 소재의 대부분은 분말공정의 장점을 적용해 부품을 제조할 수 있다. 따라서 향후 분말공정에 적합한 원소재 개발, 저가격의 고성능 부품제조 공정 개발 등 기능성 분말부품 제조기술의 개발이 필요하다.

◇ 정밀 형상화

자동차 분말부품의 대부분은 프레스 성형에 의해 분말 성형품을 제조한 후 소결해 제조된다. 따라서 제조된 분말부품은 2차원 형상을 가지며, 3차원의 형상을 제조하기 위해서는 후가공 등 부가공정이 투입되기 때문에 부품가격 향상의 원인이 된다. 한편 자동차 부품의 모듈화 및 형상복잡화 경향에 따라 많은 부품들이 3차원의 형상이 필요하므로 이를 위한 새로운 기술 개발이 시급한 실정이다.

분말부품의 3차원 형상화를 위해서 기존 2축 프레스를 사용하는 대신에 3차원 성형이 가능한 CNC 성형기를 이용해 분말 부품 제조에 적용하는 기술이 개발되고 있다. 또한 소결-접합공정을 동시에 진행해 복잡부품을 제조하는 기술 및 최신 분말공정인 분말사출공정을 이용해 3차원 부품을 대량생산하려는 기술이 중점적으로 개발되고 있다.

◇ 경량화

최근 석유에너지의 고가와 환경오염 등의 문제로 인해 연비향상을 통한 에너지 소비의 저감, 성능 향상, 배기가스 최소화 등을 실현하기 위해 기존의 철계 자동차 부품들을 알루미늄·티타늄계 경량분말 제품으로 대체하기 위한 연구가 활발하다. 또한 경량 전자부품 및 가전제품의 제조 및 응용 연구가 집중적으로 진행되고 있으며 최근에는 분말 공정에 의한 Mg부품의 개발도 경량화와 관련해 주목을 받고 있다.

알루미늄 분말소재의 경우 자동차로는 1990년대 초 미국에서 적용되기 시작했으며 현재 미국·일본·유럽에서 제한적이나마 자동차 부품으로 적용되고 있다. 그리고 관련 연구도 세계최대 분말소결 회사인 GKN을 중심으로 활발히 진행되고 있다. 한편 티타늄계 경량 분말소재의 경우 소재 및 제조가가 너무 높아 주로 항공부품이나 화학 플랜트용 소재로 적용돼 왔으나 최근 저가의 티타늄 분말을 이용해 자동차 부품 등에 적용하고자 하는 노력이 진행되고 있다.

배종인 기자

2013-02-12

-

(24) 자동차 플라스틱소재(소재기술백서 2010-자동차소재)

슈퍼 엔지니어링 플라스틱, 100% 플라스틱 車 만든다

||■ 기술의 정의 및 분류

자동차에 사용되는 플라스틱은 자동차산업의 발전과 더불어 금속소재가 대부분 차지하던 소재를 플라스틱으로 대체하면서 차체 및 외장, 내장, 장식, 엔진 회전 등에도 많이 사용되고 있다.

플라스틱은 성형 및 가공의 용이성, 가벼운 중량, 경제성 등의 여러 가지 장점이 있다. 자동차 분야에서의 플라스틱 사용은 무엇보다도 경량화를 통한 저연비화 때문이다.

자동차의 총 중량기준으로 현재 플라스틱의 사용량은 약 20%로 앞으로 엔지니어링 플라스틱, 플라스틱 합금, 복합소재 등의 개발에 따라 더 많은 양이 사용될 것으로 기대된다. 또한 원가절감, 생산성향상, 경량화 등의 기여로 앞으로 자동차 플라스틱 사용이 더욱 많을 것으로 예상된다. 일부에서는 이미 올 플라스틱(All plastic) 자동차가 생산 되고 있다.

자동차 신소재로서 플라스틱은 그 개발 전망과 가능성이 무한하며 차량 중량의 경감, 연료소비 효율의 증대, 안전성, 승차감의 증대, 배기가스의 저감, 가격의 저감, 고성능화, 생산성증대, 스타일의 개량 등에 있어서 많은 기여를 할 것이다.

자동차 플라스틱 기술은 일반적인 플라스틱 기술의 분류방식과 같이 △소재개발 △성형가공기술 △주변기술로 크게 분류할 수 있다.

소재는 새로운 폴리머 개발, 폴리머 알로이, 복합화 등의 기술이 있다. 성형가공기술은 열가소성 수지를 이용해 사출성형, 불로우 성형법으로 부품을 제작하고 있다. 이외에 플라스틱 부품의 2차 가공, 리사이클링 등의 환경 대웅기술이 있다.

||■ 환경변화

◇ 환경·에너지 이슈 중심으로 자동차 산업의 환경변화

최근 자동차 산업은 환경 규제 대책으로 CO2 배출량 감소, 연비화된 배출 가스 규제, 연료 규제, 재활용에 대한 지원 강화가 시급하다. 환경 대책의 일환으로 클린 디젤, 바이오 연료 대응 차량, HEV·EV·PHEV, 연료 전지차 등 차세대 자동차의 개발 및 실용화가 진행되고 있으며 자동차의 연료 다변화가 시작 하고 있다.

시장 환경의 변화도 크고, 2008년 경기 침체의 영향으로 자동차 수요가 크게 하락했다. 그러나 2010년 이후 중국과 인도 등 신흥국을 중심으로 수요가 확대될 전망이다. 나아가 선진국에서 신흥 국가로 자동차 수요 지형이 변화할 것으로 보인다.

대형차에서 소형차로의 전환도 빠르게 진행되면서, 안전 강화 등이 중요한 이슈로 등장하고 있다. 자동차의 전장화 증가와 내열성 등의 요구도 증가하고 있다.

또한 자동화 연비 향상과 이에 따른 경량화 요구도 높아지고 있다.

◇ 차세대 자동차의 등장에 따른 플라스틱 소재의 사용 증가

환경·에너지 이슈에 놓인 자동차 산업은 부품소재 및 제조업체들도 친환경·경량화 등의 대응이 필수적이다. 특히, 기존 내장·외장 부품, 기계부품, 전장품 등에 플라스틱·엘라스토머·고무 등의 적용을 위한 소재 개발이 요구되고 있다.

차세대 자동차는 기존의 가솔린 자동차와 부품 및 요구 되는 특성이 변화되고 있다. 내열성, 경량성 이외에도 휘발유 차량에는 없었던 새 부품 또는 새 연료에 대응하는 부재가 요구되고 있으며, 이로 인해 화학 고분자 소재에 대한 요구가 높아지고 있다.

즉, 금속 중심에서 플라스틱 등의 소재 교체가 자동차 산업에서 예상된다. 이것은 내열성 및 기계적 강도 등의 특성뿐만 아니라 생산성 향상 및 디자인 설계의 자유도도 채택 이유의 하나가 되고 있다.

자동차산업에서의 플라스틱 소재의 사용량은 증가 일로에 있고, 이는 플라스틱이 설계와 기능의 조합 면에서 밝은 전망을 주게 된다는 것이다. 자동차소재의 주류는 여전히 철강소재 이긴 하지만, 플라스틱은 알루미늄 등의 경량금속과 대체 소재로 적용 되고 있다.

이러한 환경변화는 소재업체에게 새로운 시장 개척의 중요한 기회가 될 것으로 보인다.

■ 기술의 중요성

◇ 자동차 경량화를 위한 필수기술

자동차에 쓰이는 소재는 강철, 주철, 구리, 아연, 알루미늄, 마그네슘 등의 금속소재로부터 고무, 유리, 플라스틱, 접착제, 섬유 등의 비금속소재까지 많은 종류가 있다.

기본적으로 자동차소재로서 필요조건은 대량공급과 안정적인 공급이 가능해야 한다. 대량생산에 적합한 가공 생산성, 균일한 품질, 낮은 코스트가 중요하다. 또한 설계상의 필요 특성으로 인장강도·충격강도·피로강도·강성·비중과 그밖에 사용부위에 다른 내마모성·마찰특성·내식성·내후성·열전도성·열팽창성·전기적특성·자기적특성 등이 요구된다. 한편 생산기술상의 필요 특성으로는 주조성, 단조성, 성형성, 피삭성, 열처리성, 용접성, 접합성, 공작상의 안정성 등이 요구된다.

이러한 모든 욕구를 충족시키는데 무엇보다 중요한 하나가 차체 구성소재의 전환을 위한 경량화와 신소재화다.

◇ 자동차 산업의 경쟁력 제고를 위한 플라스틱 기술력 확보 시급

우리나라 자동차 부품공장에는 주로 범용 플라스틱과 약간의 엔지니어링 플라스틱을 사용하고 있을 뿐이다. 국내에서는 아직 슈퍼 엔지니어링 플라스틱이나 복합소재(Composite Material)는 적용되지 못하고 있다. 기성 완제품을 수입해 사용하고 있거나 아니면 몇몇 회사들이 소재를 수입해 부품을 가공제작하고 있는 실정이다.

때문에 우리나라 자동차 산업의 발전과 국제 경쟁력 제고라는 과제의 수행에 있어서 신소재 특히 플라스틱 부문의 투자와 연구개발은 그 중요성이 날로 더해가고 있다

물성 보완위한 융합 플라스틱 개발 가속화

기술 발달로 외장재용 플라스틱 사용 증가

■ 자동차 플라스틱 부품의 개요

◇ 내장재에서 외장재로 플라스틱의 적용범위 확대

자동차에 사용되는 플라스틱은 처음에는 내장부품으로부터 시작해 점차 외장부품, 외판부품, 엔진룸 부품 등과 같이 사용조건이나 환경이 가혹한 부분에 사용되고 있다.

때문에 내열성, 내약품성, 내피로성 등을 요구하는 부품으로 변천하면서 더욱 엄격한 물성을 요구하고 있다. 예를 들면 엔진룸 내의 시스템·부품(흡기계, 냉각계 등), 연료계 시스템·부품, 일렉트로닉스 시스템·부품, 안전대책 시스템·부품, 공해대책 시스템·부품, 소음계, 샷시계 등이 이에 해당된다.

◇ 자동차 금속소재의 대체재로 성장 가능성 높음

자동차 소재로 사용되는 플라스틱은 1960년대 자동차의 대량생산과 대량소비시대와 함께 시작됐는데 이는 플라스틱 소재가 금속소재에 비해 가볍고 성형가공성이 뛰어나 생산성을 높여주기 때문이었다.

이후 범용 플라스틱은 1970년대 후반부터 사용되기 시작하며 현재에 이르게 됐다. 내장이나 장식부품에 있어 플라스틱화는 이미 완료됐고, 외장부품이나 그 밖의 부품들이 플라스틱화의 대상이 되고 있다.

◇ 슈퍼 엔지니어링 플라스틱 등 신소재의 등장

자동차 메이커들은 기계적 강도가 높은 플라스틱을 요구하고 있다. 범용 플라스틱보다 고성능화된 구조소재용 공업용재로서 금속 대체를 목표로 할 수 있는 엔지니어링 플라스틱을 요구하고 있다.

나아가 엔지니어링 플라스틱 보다 좋은 특성을 갖는 새로운 소재의 요구는 제 3단계의 고성능 수지를 개발케 했으며 이는 슈퍼 엔지니어링 플라스틱과 플라스틱합금(Plastic Alloy)의 탄생을 가져 왔다. 이들은 높은 내열성과 보다 나은 기계적 강도를 갖고 있어 자동차의 주행안전성에 관계된 부품에 사용되고 있다. 특히 엔진부품은 내열성뿐만 아니라 내유성·내용제성·내충격성·내피로성 등 종래의 범용 플라스틱 혹은 엔지니어링 플라스틱의 사용 한계를 넘는 물성을 요구하고 있다. 이러한 물성을 충족시켜 줄 수 있는 것이 바로 슈퍼 엔지니어링 플라스틱이다.

■ 자동차 플라스틱의 성장성

최근 10년간의 범용 플라스틱의 수요증가는 연 4~5%로 그 신장율이 둔화된데 비해 엔지니어링 플라스틱은 15~30%의 고속 성장을 하고 있다. 엔지니어링 플라스틱의 개발로 100% 플라스틱 자동차의 출현을 예고하고 있다.

독일 벤츠사에서 나온 보고에 따르면 자동차 플라스틱 소재는 앞으로 10년간 12∼18%로 사용량이 증가하며 2045년 50∼75%로 최고치에 도달할 것으로 추정하고 있다. 자동차 구성재로서 플라스틱은 향후 충분한 성장 가능성을 확보하고 있다고 볼 수 있다.

■ 자동차산업에서 플라스틱의 역할과 위상

ABEX(Automotive Benchmarking(부품비교 표준화 & Exhibition) 2006 자료에 의하면 BMW1, Toyota Aygo, Renault Clio의 신 모델 서브 어셈블리를 비교하고 수지타입과 그 구성 비율을 보고하고 있다.

PP(폴리프로필렌)가 자동차도 플라스틱의 리더이며, Toyota Aygo에서의 플라스틱 사용량의 52%, Renault Clio에서의 48%, BMW1에서의 33%에 이르고 있다.

또 PA(폴리아미드)는 BMW1이 14%로 가장 높고, Toyota Aygo가 9%, Renault Clio가 7%였다. PUR(폴리우레탄)은 이 3가지 모델에서 13~14%로 비슷한 수준이다. 플라스틱의 차대 당 전 사용비율은 BMW1에서 20%로 증가했다.

이와 같이 자동차에서의 플라스틱의 사용 비중은 환경·에너지 등 전지구적 이슈로부터 영향을 받아 점점 증가할 것이다. 따라서 자동차 산업 내에서 플라스틱은 핵심소재로서 그 중요성이 증가할 수밖에 없을 것이다.

||■ 자동차 플라스틱의 분야별 기술개발 동향

자동차 플라스틱을 내장별, 외장별, 파워스트레인, 샤시별로 구분되며 아래의 표와 같다

||◇ 내장부품 분야

자동차 내장용 부품은 운전자가 장시간 동안 접하는 거주공간이므로 우선 쾌적성이 좋아야 되고, 충돌시 사람의 안전성이 보장될 수 있는 부품을 사용해야 한다. 특히 하절기의 경우 유리창을 통한 태양광으로 인해 인판넬의 온도가 90℃ 가까이 올라갈 뿐 아니라 실내온도도 65℃정도까지 되기 때문에 내열·내광성이 우수한 특성을 지녀야 한다.

내장용으로 사용되는 소재는 여러 가지가 있지만 대부분 PP 또는 PP 복합강화재가 사용되고 있다. 이는 우선 가격이 다른 수지에 비해 저렴하다는 장점이 있고 Recycle이 가능하기 때문이다.

자동차 내장부품 중 대표적인 플라스틱 사용 예가 되는 소재는 Instrument Panel(IP 또는 Cockpit 모듈)이다. IP는 약 10kg에 달하는 대형부품으로 IP 모듈의 기초가 되는 IP 소재는 우수한 강성·내열성·내충격성·성형성 등이 요구된다. 조립할 때 변형과 비틀림이 없어야 하고 여름철 내에 실내온도가 많이 올라가더라도 변형이 발생하지 않아야 한다.

기재용 소재로서는 주로 치수 안정성과 쿠션재와 밀착성이 우수한 PC/ABS 수지, PC/ABS+GF, ABS+GF, MPPO, S MA, PA+ABS 수지 등 다양한 종류의 플라스틱이 사용되고 있다. 최근에는 원가가 낮은 PP에 고무 및 무기충전제를 보강한 복합 PP의 사용이 확대되고 있는 추세다. 내충격 특성이 우수한 PP-LFT 적용연구가 활발히 진행되고 있다.

||쿠션재로서는 주로 폴리우레탄 폼이 사용돼 왔으나 폐차 시 소재 리사이클성을 향상시키기 위해 PP폼 소재가 새롭게 주목받고 있다.

표피재는 폴리염화비닐(PVC)이 많이 사용돼 왔으나 친환경 및 소재 재활용 때문에 Thermo Plastic Olefin(TPO) 소재 적용에 대한 요구가 증대하고 있다. TPO는 자동차 실내 냄새 개선을 위한 방법으로 PVC 대체소재로도 각광을 받고 있다.

◇ 외장부품 분야

○ 범퍼 및 페이샤(Fascia)

자동차 외장부품으로서 가장 많이 이용되고 있는 부품은 범퍼, 사이드몰딩으로 대부분 PP계 복합강화수지를 사용하고 있다.

범퍼는 차가 장애물에 충돌할 때 차체 및 라디에이터, 램프류 등의 기능부품을 보호하기 위해 차체의 전후에 돌출되도록 장착하는 부품이다. 범퍼는 그 자체가 변형·파괴되더라도 그 과정에서 충격에너지를 흡수하므로 배후의 차체 및 기능부품을 보호하는 역할을 수행한다.

범퍼가 장착된 최초의 자동차는 미국 Ford사의 A모델로 1장의 두꺼운 강판이었다. 그 이후 범퍼 사이드 및 범퍼 가드로 불리는 가벼운 충격에 복원 가능한 엘라스토머 성형물을 부착해 장애물과 접촉해도 완충기능 때문에 범퍼의 금속부분 및 차체에 변형이 발생하지 않게 됐다.

최근의 범퍼는 의장부품으로서 역할도 크게 부각돼 자동차업체는 우수한 외관을 추구하고 있다.

범퍼시스템은 범퍼 커버, 에너지 흡수기구, Reinforcement 3가지 주요 요소로 구성돼 있다. 범퍼 커버는 범퍼의 최고 바깥쪽 표면부로서 의장성 및 충격 후의 복원성이 필요해 범퍼 관련 법규가 시행됨에 따라 금속제로부터 유연한 플라스틱제로 변화했다.

범퍼 주변의 외관부품(Front Grille, Lamp Housing, Front Air Dam 등)과 일체화해 외관 및 충격흡수성, 경량화, 원가절감을 달성한 부품을 페이샤(Fascia)라 부른다.

최근의 북미에서는 TPO(Thermo Plastic Polyolefin) 사용이 증가하고 RIM, R-RIM, PC/PBT 등도 채용되고 있다.

에너지 흡수기구는 범퍼커버 뒤에 위치하는 충격에너지 흡수기능의 부품으로 소재로는 PP Foam이 가장 많이 채용되고 RIM 우레탄, PE Honeycomb도 있다.

Reinforcement(Backup Beam)는 범퍼 커버 및 에너지 흡수기구가 부착되는 부품으로 차체의 손상을 방지하는 기능을 가지며, 고장력강판이 주로 사용돼 왔다. 최근에는 경량화를 목적으로 플라스틱 또는 알루미늄이 사용되는 경우가 있으며, 플라스틱 소재로는 PP Stampable Sheet(GMT), 고강성 SMC(HSMC), PE 및 PP Blow 성형품 등이 있다.

○ 라디에이터 그릴 (Radiator Grille)

라디에이터 그릴에 적용되는 소재로는 우선 ABS를 꼽을 수 있다. 이는 적당한 물성 균형과 우수한 성형성·도장성 및 도금이 용이해 많이 이용되고 있다. PC나 PMMA의 경우 투명하고 내열성(80~90 ℃) 및 내충격성이 우수한 특성을 가지고 있다. PC/ABS Alloy와 Maleimide 변성 ABS는 엔진룸의 컴팩트화와 많은 부품의 장착에 의해 90℃ 이상의 내열성이 요구되는 경우에 주로 사용되고 있다.

○ Cowl Top Cover

후드와 Front Glass 사이에 사용되는 Cowl Top Garnish는 지금까지 주로 ABS 수지가 많이 사용돼 왔으나 최근 고강성 PP 가 주로 많이 사용되고 있다. 제품의 길이가 길어 설계 시 유의해야 하며 수축-팽창에 영향을 적게 받는 소재의 적용이 요구된다.

○ 엔진 룸 부품

엔진룸내의 환경은 엔진으로부터 복사·전도·대류에 의한 열과 후드를 통해 전달되는 외기의 열 및 냉기에 의해 -40℃~140℃의 넓은 범위의 온도영역을 가지게 된다.

도로에서 날아오는 돌멩이 등에 의한 충격과 염화칼슘에 의한 부식, 각종 오일, 와셔액 등에 접촉할 가능성도 있다. 이 때문에 요구 품질이 비교적 엄격하지 않은 흡기계 및 냉각계 부품 등에서 플라스틱화가 진행되고 있다. 흡기계, 냉각계의 일부에 적용되는 플라스틱은 PP 및 TPO이며, 이 밖에는 주로 PA, PBT, PPS와 같은 엔지니어링 플라스틱이 사용되고 있다. 이는 엔진 주변의 경우 대부분 내열성이 요구되기 때문이다.

엔진주변 부품의 경우 일반적으로 기계적 특성 외에 장기적인 특성이 교려돼야 한다. 즉, 크리프 특성, 응력완화, 내열엔진 특성, 진동피로특성, 각종 연료와 엔진오일, 기아오일, 크럿치액, 냉각액, 각종 그리스 등의 내약품 환경 하에서의 장기특성과 각 부품 하에서의 치수 안전성 등이 고려돼야 한다.

||○ 외판소재

경량화를 위한 외판재 수지는 주로 엔지니어링 플라스틱인 Glass섬유로 보강된 불포화폴리에스테르(FRP)인 Sheet Molding Compound(SMC)가 사용되고 있다.

최근의 플라스틱이나 자동차 Show에서 소형차의 경우 엔프라가 이용되고 있는 것을 볼 수 있다. 수지 외판화의 효과는 경량화, 형상자유화, 경충돌성, 보행자보호 등을 들 수 있다.

■ 자동차 플라스틱의 기술개발 핵심이슈

자동차 플라스틱의 연구개발 방향은 신소재개발, 환경오염방지, 국제표준화, 원가절감 등으로 발전할 것으로 예상된다.

◇ 플라스틱 소재의 융·복합화 연구

신소재의 연구개발 방향은 엔지니어링 플라스틱 단일 소재에서 얻을 수 없는 물성을 보완하기 위해 범용 플라스틱 혹은 엔지니어링 플라스틱 등 두 가지 이상의 플라스틱을 조합한 플라스틱 합금(Plastic Alloy)이 개발되고 있다. 플라스틱 합금은 단일 플라스틱의 성질보다 뛰어난 특성의 신소재이다. 한편으로는 단일소재에서는 얻을 수 없는 특성을 만든 인공소재로 복합소재(Composite Material)도 가속화 되고 있다.

◇ 내열부품분야에 플라스틱 적용 연구

금속소재가 주류였던 엔진 부품에도 폴리아미드 등의 플라스틱을 이용한 대체부품 개발이 한창이다. 폴리아미드는 엔진 실린더헤드의 상부에서 로커암 등을 싸고 있는 엔진커버(실린더헤드커버, 밸브커버, 로커커버) 소재로 이용되고 있다. 엔진커버(덮개)는 엔진 본체에 직접 연결돼 있지만 온도는 통상 80℃ 정도이며, 과열시에도 200℃까지는 상승하지 않기 때문에 내열성이 뛰어난 폴리아미드로 설계하고 있다.

◇ 올 플라스틱 자동차(All Plastic Car)의 개발

또한 세계에는 이미 올 플라스틱카가 다수 존재하고 있다. 그 중에서 Daimler Chrysler의 MCC Smart 및 GM Saturn를 비롯해 소량 생산차이다. 소량 생산차의 예로는 Lotus가 있다. 소량 생산차의 거의 대부분이 RTM(Resin Transfer Molding)으로 제조됐으며, 이른바 고급 스포츠카로 분류된다. 또 Ford의 Think City 전기자동차는 HDPE의 회전 성형으로 제조돼 연간 1만대의 생산능력을 갖고 있다.

SMC에 의한 올 플라스틱카는 소재와 프로세스 개선 그리고 Sollx 필름(GE 플라스틱스) 등의 페인트필름법 적용으로 클래스A 표면의 외판을 얻을 수 있게 되면서 적용사례도 나오고 있다. GM의 Corvette는 62㎏의 SMC와 RIM-PUR를 사용했다.

AD&C(Automotive Design & Composite)는 중국의 Huatong Motors의 올 플라스틱 Paradign Sedan을 연간 6만대 제조하는 데 있어서, 저압 압축성형법으로 탄소섬유 강화 열가소성 수지의 구조체를 제조하는 새로운 방법을 개발했다.

◇ 환경오염 방지를 위한 플라스틱 연구

환경오염방지 대책으로 연비향상 및 CO2 배출 규제에 대비한 기술 발달로 나노복합소재(Nanocomposite) 기술의 적용확대, 플라스틱 소재의 적용 확대(예, Smart Car)를 위한 기술개발 및 부품개발에 주력하고 있다.

리사이클링 기술에서는 EU의 ELVs와 같은 법규의 전 세계 확산으로 리사이클 기술발전이 가속화 될 것이다. PVC 대체소재로 TPO 개발, 열경화성 수지 사용 배제에 따른 대체소재 개발, 리사이클이 쉬운 제품개발, 비용이 저렴한 리사이클 기술개발, 고효율의 회수방법 확립, 리사이클 소재의 용도확대 등의 기술들이 요구될 것이다.

◇ 기타 연구개발의 이슈

플라스틱 소재가 자동차 부품으로 적용되기 위한 소재별 요구조건과 주요 이슈를 아래의 표와 같이 정리했다.

플라스틱, 경량성·경제성·가공편의 등 강점

2015년 플라스틱 시장 규모 1.5배 성장

||■ 미국

미국의 대표적인 자동차 기업인 포드는 폴리카보네이트(PC)를 적용한 부품개발을 주도 있으며 성과를 이루고 있다.

||■ 독일

독일의 폴스바겐 등의 자동차 기업들은 CFRP 혹은 FRP 등을 이용한 부품 적용을 가속화하고 있으며 이에 필요한 연구개발을 진행하고 있다.

||■ 일본

일본의 도요타는 에코 플라스틱 개발 및 부품적용을 선도하고 있다. 에코플라스틱 표피재는 식물에서 추출한 원료를 사용해 시트, 내장재 등에 적용하고 있다.

2008년부터는 Roof headlining, Seat cushion 등에도 식물에 추출한 원료를 기반으로 하는 에코 플라스틱의 적용을 추진해 오고 있다. 또한 카본소재의 자동차 적용을 위한 연구가 한창 진행 중에 있다.

||■ 산업 및 시장 동향

세계 자동차 플라스틱의 시장은 꾸분히 증가하고 있다. 2015년경에는 2007년에 비해 자동차 플라스틱의 시장 규모가 약 1.5배 이상 성장할 것으로 예상되고 있다.

자동차 플라스틱의 시장은 유럽지역이 수위를 달리면서 중국·인도 등의 아시아 지역이 북미 및 일본을 제치고 2015년경에는 제 2위의 시장으로 성장할 것으로 예측되고 있다.

||각 지역별 자동차 적용 플라스틱 소재별 사용량을 아래의 표에 나타내고 있다. 각 플라스틱 종류별 시장에서도 아시아권의 성장세가 두드러질 것으로 예상되고 있다.

||■ 연구개발 과제

환경문제와 리사이클 문제, 가격저감 문제 등은 지속적인 관리가 이루어져야 할 것이며 고객들의 요구사항이 갈수록 높아지면서 이에 대한 자동차 업계에서의 대비가 이루어져야 할 것이다.

일본의 경우 2007년 7월에 제정된 ‘승용차 등의 신연비 기준’에 따르면 2004년의 13.6 km/l의 기준 연비를 2015년까지 23.5% 향상된 16.8 km/ℓ를 목표로 제시하고 있기 때문에 경량성 향상은 반드시 필요할 것이다.

지구 온난화에 대응한 이산화탄소(CO2) 절감, 고갈되는 석유의존 탈피와 지구환경 보호를 위한 태양전지, 바이오에너지 등의 신재생에너지원으로의 대체와 가격을 최대한 낮출 수 있는 경제성 차량개발이 지속적으로 요구될 것으로 여겨진다.

향후 연구개발에 중점을 두어야 할 부분으로 나노복합소재(Nano-composite), 나노 얼로이(Alloy), 유리 장섬유 실용화다. 유럽에서 모듈화 부품의 구조부품 등에 대량으로 사용되고 있는 장섬유 강화 열가소성 수지, 우수한 강도·강성을 살려 아주 높은 수준의 경량화가 가능한 탄소섬유 강화 복합소재(CFRP), 폴리카보네이트(PC)를 사용한 자동차 창유리(Glazing)의 플라스틱화 등이 향후 자동차부품의 플라스틱화에 큰 역할을 담당할 것으로 기대 된다.

■ 국내 산업의 나아갈 방향

자동차의 가장 큰 문제 중의 하나는 환경오염과 에너지 자원문제일 것이다. 이를 해결할 수 있는 여러 가지 방법이 있겠지만 플라스틱이 자동차의 새로운 방향을 개척해 나갈 수단 중의 하나로 여겨진다.

국내 자동차 산업계가 나아갈 방향의 첫 번째는 환경 및 에너지 대응기술이다. CO2 배기가스 억제나 연비 향상을 위한 경량화, 리사이클링 등이 더욱 강조될 것으로 사료된다.

두 번째는 내열성·강성·성형가공성 등의 난점은 중합기술과 복합화 등으로 해결해 나아가야 할 것이다.

세 번째는 기존 금속으로 이루어져 있던 부품의 플라스틱화를 위한 연구 개발이 지속적으로 이루어져야 할 것이다.

향후 자동차 산업에서의 흐름은 모듈화·시스템화·경량화와 더불어 부품의 일체화, 어셈블리타임의 단축, 부품통합에 의한 가격 저감이 가장 중요한 과제로 부각될 것이다.

배종인 기자

2013-02-12

-

KIST, 6MV급 중대형 정전형 가속기 준공

신근순 기자

2013-02-07

KIST, 6MV급 중대형 정전형 가속기 준공

신근순 기자

2013-02-07

-

LG화학, E 경쟁력 세계 1위

배종인 기자

2013-02-07

LG화학, E 경쟁력 세계 1위

배종인 기자

2013-02-07

-

OCI, 지난해 매출 3조2,184억…전년比 7%↓

세계적인 폴리실리콘(P-Si) 메이커 OCI가 태양광시장 공급과잉의 여파로 인해 부진한 경영실적으로 2012년을 마감했다.

OCI는 지난해 매출 3조2,184억원 영업이익 1,548억원, 당기순이익 1,531억원을 기록했다고 6일 밝혔다. 이는 전년 대비 각각 7.1%, 28.7%, 2.5% 감소한 수치다. 4분기 매출은 전년동기 대비 19.8% 줄어든 7,036억원을 달성했고 622억원의 영업손실과 39억원의 당기순손실을 기록했다.

이처럼 경영실적이 악화된데는 주력 제품인 폴리실리콘 판매 부진이 크게 작용했다. 세계 태양광 설치시장이 증가하고 있지만 태양광산업의 공급과잉을 상쇄하는데는 역부족인 상황이다.

이에 폴리실리콘가격은 제조원가에도 못미치는 kg 당 20달러 이하를 형성하고 있고 이를 견디지 못하는 폴리실리콘 메이커들이 저가로 시장에 제품을 풀어 놓으며 시장은 악순환을 거듭하고 있다.

OCI는 재고소진과 제품 가격하락을 막기 위해 공장 가동률을 50%로 줄이고 장기공급계약 물량에 집중하는 등의 노력을 했다. 단기적으로 실적이 악화되는 것을 감수하고 향후 시장에 대비한 것이다.

회사의 석유석탄화학부문과 무기화학 부문도 하락세를 면치 못했다. 전통적으로 비수기인 4분기에 벤젠과 TDI 공장이 정기보수에 들어가면서 출하량이 감소했다. 모노실란도 시장의 공급과잉으로 판매가격이 하락했고 소다회도 중국업체와의 경쟁심화로 이익이 줄었다.

OCI는 이러한 시장상황에 적극 대처하기 위해 태양광발전사업, 메탈실리콘사업, 집단에너지사업, NF₃사업, 단열재사업 등 신규사업에 투자를 집중한다는 계획이다. 또한 폴리실리콘 시장상황에 따라 현재 잠정 보류된 증설도 재개한다는 계획이다.

이우현 OCI 부사장은 “폴리실리콘이 20달러 중반가격을 유지하면 가동률을 높일 수 있다”며 “현재 폴리실리콘 메이커들이 가동률을 조정하고 재고를 소진하면서 시장도 안정화를 찾고 있고 태양광시장도 여전히 성장하고 있어 올 1분기엔 의미있는 실적을 내놓을 수 있을 것으로 기대한다”고 밝혔다.

배종인 기자

2013-02-06

-

포스코, 4년 연속 ‘세계 최고 경쟁력 철강사’

포스코가 4년 연속 ‘세계에서 가장 경쟁력 있는 철강사’로 선정됐다.

세계적인 철강전문 분석기관인 WSD(World Steel Dynamics)는 한국시간으로 지난 1일 세계 34개 철강사를 대상으로 생산규모, 수익성, 기술혁신, 가격결정력, 원가절감, 재무건전성, 원료확보 등 총 23개 항목을 평가한 결과 포스코가 가장 경쟁력 있는 철강사라고 발표했다.

포스코는 이번 평가에서 7.76점(10점 만점)을 받았다.

특히 철강산업의 불황에 따라 경쟁사들의 점수가 하향 조정되는 가운데서도 지난해 7.48점보다 상향된 점수를 받음으로써 7.3점대 이하의 점수를 받은 경쟁사들과의 격차를 더욱 벌렸다.

포스코에 이어 러시아의 NLMK사가 2위, Severstal사가 3위, 인도 JSW Steel사가 4위를 차지하는 등 철광산을 자체 보유하고 있어 경쟁력 있는 가격으로 원료 공급이 가능한 철강사들이 높은 평가를 받았고, 신일본제철과 스미토모가 합병한 신일철주금이 양사 시너지, 엔저 등의 영향으로 5위를 차지했다.

한편 생산량 기준으로 1위인 아르셀로미탈은 22위, 3~5위인 안산강철은 29위, 보산강철은 10위, 우한강철은 30위를 차지했다. 2위인 허베이강철은 이번 조사대상에 포함되지 않았다.

포스코는 근로자의 숙련도 및 생산성과 파이넥스, POIST, CEM(용어설명 참조) 등을 앞세운 혁신기술력, 원가경쟁력 항목에서 높이 평가 받았으며 그 외에도 고부가가치 제품 확대, 원가절감, 수익성, 신흥시장확장 분야에서도 높은 점수를 받았다.

또한 지난해 8점을 받아 다소 열위 항목이었던 ‘M&A 및 전략적 제휴’ 항목에서도 10점 만점을 받았다.

포스코는 2002년부터 2004년까지 1위를 고수하다 철광석 광산을 보유한 세베르스탈, 타타스틸 등 러시아, 인도 철강사들에게 1위 자리를 내줬으나 2010년부터 지속적인 원가절감과 수익성 개선, 기술력 향상, 신흥시장으로의 적극적 진출 등을 통해 6년 만에 다시 정상에 오른 이후 4년 연속 1위를 지키게 됐다.

배종인 기자

2013-02-06

-

LS전선, 국내 최초 유럽 해저케이블 시장 진출

이일주 기자

2013-02-05

LS전선, 국내 최초 유럽 해저케이블 시장 진출

이일주 기자

2013-02-05

-

나노조합, 정기총회 개최

배종인 기자

2013-02-05

나노조합, 정기총회 개최

배종인 기자

2013-02-05

-

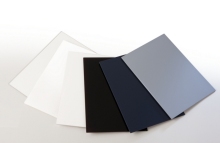

[현장 인터뷰]마이클 글라닝어 쇼트 넥스트리마 제품매니저

신근순 기자

2013-02-05

[현장 인터뷰]마이클 글라닝어 쇼트 넥스트리마 제품매니저

신근순 기자

2013-02-05

-

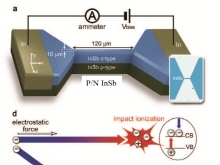

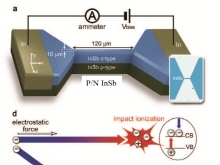

KIST, 상온작동 스핀논리소자 개발

배종인 기자

2013-02-04

KIST, 상온작동 스핀논리소자 개발

배종인 기자

2013-02-04

-

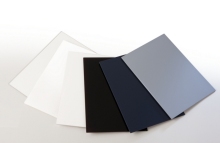

쇼트 넥스트리마, 韓서 첫 수주

배종인 기자

2013-02-03

쇼트 넥스트리마, 韓서 첫 수주

배종인 기자

2013-02-03

-

선진 나노기술·첨단융합제품 ‘한눈’

배종인 기자

2013-02-03

선진 나노기술·첨단융합제품 ‘한눈’

배종인 기자

2013-02-03

제12회 나노테크 2013을 가다

배종인 기자

2013-02-12

제12회 나노테크 2013을 가다

배종인 기자

2013-02-12

(26) 자동차 분말소재 (소재기술백서 2010-자동차소재)

배종인 기자

2013-02-12

(26) 자동차 분말소재 (소재기술백서 2010-자동차소재)

배종인 기자

2013-02-12

KIST, 6MV급 중대형 정전형 가속기 준공

신근순 기자

2013-02-07

KIST, 6MV급 중대형 정전형 가속기 준공

신근순 기자

2013-02-07

LG화학, E 경쟁력 세계 1위

배종인 기자

2013-02-07

LG화학, E 경쟁력 세계 1위

배종인 기자

2013-02-07

LS전선, 국내 최초 유럽 해저케이블 시장 진출

이일주 기자

2013-02-05

LS전선, 국내 최초 유럽 해저케이블 시장 진출

이일주 기자

2013-02-05

나노조합, 정기총회 개최

배종인 기자

2013-02-05

나노조합, 정기총회 개최

배종인 기자

2013-02-05

[현장 인터뷰]마이클 글라닝어 쇼트 넥스트리마 제품매니저

신근순 기자

2013-02-05

[현장 인터뷰]마이클 글라닝어 쇼트 넥스트리마 제품매니저

신근순 기자

2013-02-05

KIST, 상온작동 스핀논리소자 개발

배종인 기자

2013-02-04

KIST, 상온작동 스핀논리소자 개발

배종인 기자

2013-02-04

쇼트 넥스트리마, 韓서 첫 수주

배종인 기자

2013-02-03

쇼트 넥스트리마, 韓서 첫 수주

배종인 기자

2013-02-03

선진 나노기술·첨단융합제품 ‘한눈’

배종인 기자

2013-02-03

선진 나노기술·첨단융합제품 ‘한눈’

배종인 기자

2013-02-03